Isı Yalıtımı Nedir?

Bu tez şirketimizin ortaklarından Salim Ünal'ın Isı Yalıtımı ile ilgili olarak hazırlamış olduğu bitirme tezidir.

İndirmek için Tıklayın.

1. GİRİŞ

1.1. Çalışmanın Amacı ve Kapsamı

20. yüzyılın başından itibaren bina yapımında kullanılmaya başlanan ve bu yüzyılla birlikte yaygınlık kazanan, yeni yapı ve yapım sistemlerinin, sağladıkları birçok yararın yanı sıra, yapı fiziği ve konfor şartları açısından bazı sakıncalarının da olduğu zamanla ortaya çıkmıştır. Özellikle betonarme ve çelik iskelet binalarda, dış kabuğun önemli bir bölümünü oluşturan dış duvarlar, taşıyıcılık görevi yerine, sadece dış ortam ile iç ortamı birbirinden ayıran bir bölme elemanı görevini üstlenmiştir. Böylece dış duvarın, taşıyıcı sisteme, olanaklar ölçüsünde, az yük verecek şekilde hafif ve ince olması önemli bir tasarım ölçütü olmuştur. Ancak, bunun sonucu olarak, dış duvarın çeşitli çevresel etmenlere bağlı olarak, işlevini yerine getirebilmesi için, yığma sistemlerde kullanılan homojen, tek katmanlı ve kalın bir duvar yerine, ayrı ayrı işlevleri olan, farklı malzemelerden ve katmanlardan oluşacak şekilde tasarlanması gereği ortaya çıkmıştır. Duvar yapımında kullanılan, hemen tüm yapı malzemeleri, az veya çok gözenekli yapıları nedeniyle, direkt ve indirekt yollarla çevredeki nemi bünyelerine alma, depolama, yapı içerisinde taşınmasını sağlama ve tekrar bünyelerinde atma özelliğine sahiptir. Nem taşınma tipleri arasında olağan koşullarda, sürekli olarak meydana gelen ve en etkili olan buhar difüzyonudur. Geleneksel yapı ve yapım sistemlerinde kullanılan, homojen ve kalın yığma duvarlarda veya hava ve nem geçişine kolaylıkla izin veren, ahşap iskelet duvarlarda, buhar difüzyonu, hemen hiçbir sorun yaratmamaktadır. Ancak çok katmanlı duvarlarda kullanılan farklı malzemelerin, farklı nem geçirgenlik özelliklerine sahip olmaları nedeni ile taşınan nemin bazı katmanlardan hızlı bir şekilde geçerken, bazı nem geçirgenlik direnci yüksek katmanların önünde birikmesi söz konusu olabilmektedir. Bundan başka, dış duvar katmanlarında olağan şartlardaki nemin dışında, çevre şartlarının etkisi ile veya tasarım ve uygulama hatalarından ötürü, olağan dışı rutubet- nem birikimi, yani yoğuşma meydana gelebilmektedir. Bunun sonucunda ise dış duvarın kendisinden beklenen performansı yerine getirememesi ve taşıyıcı elemanlardaki demir donatının korozyona uğrayıp paslanması söz konusudur. Bina yapımı tamamlandıktan sonra, duvarın kendisinden beklenilen performansı yerine getirememesi durumunda, bu tür sorunların ortadan kaldırılmasının çok zor, hatta bazı durumlarda olanaksız, olduğu açıktır. Bu neden den ötürü, bu tür sorunların ortaya çıkıp çıkmayacağının, tasarım aşamasında belirlenip, yine bu aşamada gerekli önlemlerin alınması, dış duvarın kendisinden beklenilen performansı sürekli olarak yerine getirebilmesi açısından, önemlidir. Tasarım aşamasında, özellikle 20. yüzyıldaki teknolojik gelişmelere koşut olarak üretilen yeni yapı malzemelerinin çeşitliliğinin de etkisiyle, temelde aynı işlevi yerine getirebilecek, bir çok dış kabuk seçeneğinin geliştirilebilmesi olanaklıdır. Seçenekler arasında ısıl ve nem ile ilgili performans ölçütleri doğrultusunda, bir değerlendirme yapılarak, en uygun olanın seçilmesi, tasarım sürecinin önemli bir aşamasını oluşturmaktadır.

Konuya diğer bir boyuttan yaklaşılacak olursa, son yıllarda, dünyanın petrol, doğalgaz, kömür ve linyit gibi birincil enerji kaynaklarının giderek azalması, buna karşıt olarak çevre kirliliğinin artması ilginin enerji üzerine odaklanılmasını sağladığı görülmektedir.

Ülkemizde son olarak 1999’dan beri enerji krizi yaşanmaktadır. Yerli kaynaklı enerji üretimimizin tüketimi karşılama oranı ise %30 olup, 2020’de %25’e düşeceği saptanmıştır. 1999 verilerine göre enerji tüketimi dağılımı, %37 sanayi, %32 konut, %23 ulaşım, %5 tarım ve %3 diğer sektörlerinde olmuştur. 1999’da sadece elektrik dış alımına 1,525 milyar USD ödenmiş olup, petrol ile doğalgaz için de yaklaşık 6 milyar USD giderimiz vardır [1]. Bu tablo enerji tasarrufunun önemini ortaya koymaktadır. Konutlardaki enerji sarfiyatının %80’i ısıtma gayesiyle harcanması yanında sanayide lojmanların, sosyal tesislerin ve idare binalarının ısıtılmaları da göz önüne alındığında ısıtma amaçlı ısı yalıtımı daha da önem kazanmaktadır.

Başta gelişmiş ülkeler olmak üzere, tüm dünyada enerjinin üretimi ve tüketimi sonucunda oluşan çevre kirliliğinin ve enerji tüketiminin azaltılması için bir dizi çalışmalar yapılmıştır. Bu kapsamda, ülkemizde de bina ve bileşenlerinin yapım ve uygulama esaslarını içeren birtakım standart ve kurallar çıkartılmıştır. Ancak sürekli gelişen teknoloji koşulu ile yeni ısı yalıtım malzemelerinin geliştirilmesi ve enerjinin giderek daha pahalı hale gelmesi, standartların revizyonunu ve güncellenmesini sürekli kılmaktadır. Son olarak ülkemizde revizyona uğratılıp yenileştirilen TS 825 Isı Yalıtım Standartları ve yönetmelikleri bu kapsamda yapılan çalışmaların bir sonucu niteliğindedir.

Bu çalışma, enerji tasarrufunun sağlanabilmesi, doğal kaynakların verimli kullanılarak çevre kirliliğinin azaltılabilmesi, ayrıca, yapı konfor koşullarının iyileştirilip, taşıyıcı sistemin ömrünün uzatılabilmesi amacından hareketle, ısı yalıtım malzemeleri özelliklerini, ısı yalıtım sistemlerini ve uygulama detaylarını, ayrıca çıkarılan yeni TS 825 standartlarının eskiye göre irdelenmesi konularını kapsamaktadır.

2. ISI İLE İLGİLİ GENEL KAVRAMLAR

2.1. Isı

Isı sıcaklık farkı yardımıyla, bir mahalden diğer bir mahale geçen bir enerji şeklidir. Sıcaklıksa bir cisimdeki moleküler hareketin artmasıyla yükselen skaler bir büyüklüktür. Bir cismi oluşturan atomlar ya da moleküller, ortam sıcaklığın artışına bağlı olarak titreşimlerini artırır ya da azaltırlar. Böylece sıcaklık farkı, ısı enerjisinin hareketini sağlayan, potansiyel bir fark rolünü oynamaktadır. Yoğuşmanın ve nemlenmenin oluşumunda bilinmesi gereken şey ısıdır. Isı çeşitli yollardan elde edilebilir.

- Mekanik enerjiden elde edilen ısı –Sürtünme yoluyla yani mekanik olarak bir ısı enerjisi açığa çıkar. Matkap ucunun ısınması gibi.

- Kimyasal reaksiyondan elde edilen ısı –Petrol, kömür, odun gibi bir malzemenin yanmasıyla ısı enerjisi çıkar.

- Elektrik enerjisinden elde edilen ısı – Elektrik akımı bir dirençten geçerken, ısı enerjisi verir. Elektrik sobası örneği gibi.

- Işınım yoluyla elde edilen ısı –Güneş ışınları yer kabuğu tarafından tutulmakta ve ısınma başlamaktadır.

- Atom enerjisinden elde edilen ısı –Atomun parçalanmasıyla parçacıklar, büyük bir enerji açığa çıkarırlar [2, s 8]

2.2. Isı Yayılım (Transfer) Yolları

Isı her ortamda doğal dengeye ulaşma güdümüyle hareket edeceğinden, yüksek sıcaklıklı bileşenlerden düşük sıcaklıklı bileşenlere doğru bir yayılım sergilemektedir. Bu yayılımı durdurmak mümkün olmamakla birlikte ancak, kontrol altına alınıp, yavaşlatılabilmektedir [3, s 15].

Isı, taşınımla yayılım, ışınımla yayılım ve iletimle yayılım olmak üzere üç yolla transfer olmaktadır. Yapılarda ısı kaçışlarının çoğu bu üç halin kombinasyonu şeklinde görülmektedir [4, s c-1].

2.2.1. Taşınımla (Konveksiyonla) Yayılım

Sıcak bir kütlenin soğuk bir kütleye hareketi şeklinde tanımlanabilmektedir. Gaz ve sıvı ortamlarda görülmektedir. Genel olarak;

- Doğal taşınım,

- Zorlanmış taşınım,

olmak üzere ikiye ayrılmaktadır.

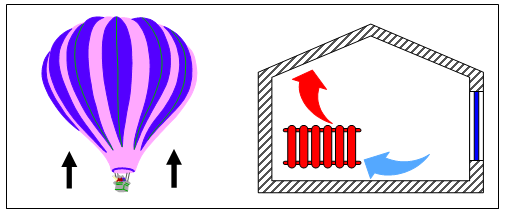

Doğal taşınım, fizik kuralları çerçevesinde gerçekleşmektedir. Isınan hava genleşmekte ve soğuk havaya nazaran daha da hafiflemektedir. Hafifleyen sıcak hava yükselmekte ve soğuk hava onun yerine geçmektedir. Örneğin, balonla yolculuk ısının bu şekilde yayılma özelliğinden faydalanılarak gerçekleştirilmektedir.

Isınan havanın yükselmesi [5]

Isınan havanın yükselmesi [5]

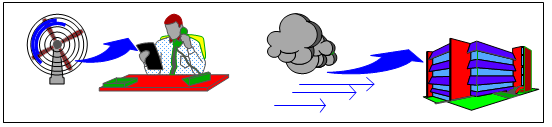

Zorlanmış taşınımda, hava farklı bir enerji kaynağıyla hareket etmeye zorlanmaktadır. Örneğin, vantilatörün bu etkisinden faydalanılmaktadır.

Şekil 2.2 Zorlanmış taşınım [5]

Şekil 2.2 Zorlanmış taşınım [5]

Yapı içerisinde farklı sıcaklıkların olması yaşam konforunu etkilemekte ve sağlık problemleri doğurabilmektedir. Taşınımla yayılımı engellemenin yolu; yapıdaki kaçakları engellemeden geçmektedir. Bu yalıtım; şömine bacası, çatlaklar, derzler, kapı ve pencere araları gibi havanın doğrudan kaçabileceği bölgeleri yalıtmakla mümkündür [6, s 24].

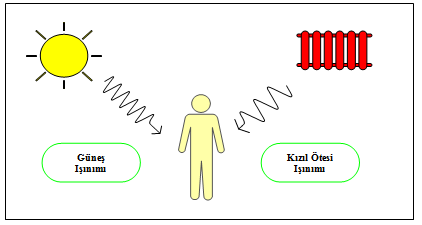

2.2.2. Işınımla (Radyasyonla) Yayılım

Isı enerjisinin, herhangi bir ara taşıyıcıya gerek duymadan, dalga boyları ışığınkinden daha büyük olan elektromagnetik dalgalar olarak bir maddeden diğer bir maddeye geçişi olarak tanımlanabilmektedir. Radyasyonla yayılımda ortam gerekmemektedir. Bütün katı ve sıvı cisimler yüzeylerinden ısı ışınımları yaymaktadırlar. Sıcaklığın artmasıyla birlikte radyasyonla yayılım da artmaktadır. Sıcaklığı mutlak sıfırın üzerinde her madde ısı enerjisini radyasyonla transfer etmektedir [4, s c-1, 7, s 26, 4, s c-29,5].

Şekil 2.3 Işınımla yayılım [5]

Şekil 2.3 Işınımla yayılım [5]

Elektromagnetik dalgalar cisme geldikleri zaman ısıya dönüşürler ve bu dönüşüm o malzemenin emisivitesiyle alakalıdır. Emisivitesi yüksek olan malzemeler daha fazla enerji soğurmaktadırlar.

Tablo 2.1 Bazı malzemelerin emisivite değerleri:

|

Asfalt Yol

|

E=0.98 (%98)

|

|

Normal Tuğla

|

E=0,80 (%80)

|

|

Geleneksel Yalıtım Malzemeleri

|

E=0,80 (%80)

|

|

Termal Tuğla

|

E=0,20 (%20)

|

|

Saf Alimünyum Folyo

|

E=0,05 (%5)

|

Bina camlarının düşük enerji emisivitesi olan camlardan seçilmesi ve duvarlarının özellikle radyatör peteklerinin ya da sobaların arkası ısı yansıtıcı bir malzemeyle (alüminyum) kaplanması durumunda, ışınımla yayılımı azaltmak mümkün olmaktadır.

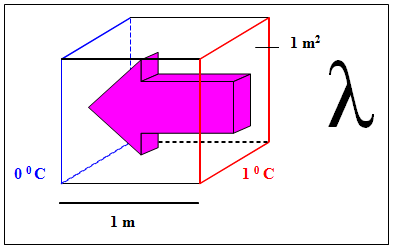

2.2.3. İletimle (Kondüksiyonla) Yayılım

İletimle yayılım daha çok katı maddelerde görülmektedir. Madde içindeki moleküllerin birbirlerine ısı enerjisini iletmesiyle gerçekleşmektedir. Her maddenin kendisine has bir ısı iletkenlik katsayısı (λ) vardır [3, s 15].

Isı iletkenlik katsayısı, homojen bir malzemenin denge şartları altında, iki yüzeyi arasındaki sıcaklık farkı 1 C olduğu zaman 1 saatte 1 m2 alandan ve bu alana dik yönde 1 m kalınlıktan geçen ısı miktarıdır. Birimi; kcal/mhC = 1.163 W/mK’dır[8]

Şekil 2.4 Isı iletkenlik katsayısı [5]

Şekil 2.4 Isı iletkenlik katsayısı [5]

Binalardaki ısının kaçışlarının büyük bir çoğunluğu kondüksüyonla meydana gelmektedir. Bu yüzden bina dış duvarlarında ısı iletkenlik katsayısı iyi olan malzemelerle (ısı yalıtım malzemeleriyle) takviye yapılması bina yalıtımı için öncelikli bir hal almaktadır. İlerleyen bölümlerde bu konuya daha detaylı bir şekilde değinilecektir.

3. ISI YALITIM MALZEMELERİ

3.1. Isı Yalıtım Malzemelerinin Tanımı

Isı iletkenlik katsayısı (λ) 0,1 W/mK’den küçük olan malzemelere ısı yalıtım malzemeleri denilmektedir. Çoğunlukla bu malzemeler, ısı tutucu malzemeler, ısı yutucu malzemeler, ısı tecrit malzemeleri, ısı yalıtkan malzemeler olarak da anılmaktadır. Adlarında olduğu gibi değişik şekilde de tanımları da mevcuttur. Mesela; Isı yalıtım malzemeleri sıcak ve soğuğa karşı koruma amaçlı, genelde gözenekli yapılı malzemeler, Düşük ısı iletkenliğine sahip olan malzemeler ısı yalıtım malzemeleri, Isı yalıtım malzemesi, yüksek sıcaklıklı alandan düşük sıcaklıklı alana doğal ısı geçişine bir bariyer olan malzeme, Katmanlı, sınırlayıcı yapı bileşenlerinde, her iki ortamdaki temperatürel koşulları, kapalı ortam ve yapı bileşeni yönünden istenilen bir düzeyde dengede tutabilmek amacıyla, ısı geçirme direnci yüksek olan yapı gereçleri olarak tanımlanabilmektedir [9, s ?, 10, s 20, 11, s 187, 12, s 194, 13, s 23].

Malzemelerin ısı yalıtım değerleri, malzeme içindeki hava boşluklarının çokluğuyla doğru orantılıdır. Yani içinde durağan havanın hapsolduğu boşluk miktarı fazla olan, dolayısıyla da yoğunlukları az olan malzemeler ısı yalıtım malzemeleri olarak bilinmektedir [14, s 76]

3.2. Isı Yalıtım Malzemeleri

Isı yalıtım malzemeleri literatürde oldukça farklı sınıflandırılabilmektedir. Bu çalışmada yapılarına göre ve kullanım sıcaklıklarına göre sınıflandırılacaktır.

3.2.1. Yapılarına Göre Isı Yalıtım Malzemeleri

Yapılarına göre ısı yalıtım malzemeleri, lifli yapılı, taneli yapılı, hücre yapılı ve kompozit yapılı olmak üzere dört gurupta yeralmaktadır [15, s 72]

3.2.1.1. Lifli Yapılı

Lifli ısı yalıtım malzemeleri, organik ve inorganik liflerden imal edilen malzemelerdir. Bu malzemeler, kullanım yeri dışındaki özellikleri ve dokuları birbirine benzeyen, bileşimleri biraz farklı olan cam yünleri, taş yünleri ve cüruf yünlerinden meydana gelmektedir [7, s 26].

Mineral kökenli lifli yapılı ila bitkisel ve hayvansal kökenli lifli yapılı olmak üzere iki guruba ayrılmaktadırlar [15, s 70].

Lifli ısı yalıtım malzemeleri, çıplak veya madeni yağlar ve kimyasal bağlayıcılar ile kaplanmış organik ve inorganik liflerden imal edilmiş, dökme olarak dolgu yalıtma malzemesi halinde veya, plakalar, levhalar, keçeler ve şilteler şekilde piyasada yer alırlar [14, s 78].

Lifli ısı yalıtım malzemeleri, açık hava hücrelerine sahip, yaklaşık 1-5 mikron çapında, ince ve uzun mineral liflerin yığınları halindedirler. Genellikle sandviç, dikilmiş veya bir bağlayıcı ile stabilize edilmiş olarak kullanılırlar. Kullanım yerine göre mineral lifler, kabuklar, yarı rijit pano ve keçeler, bir ızgara ya da tel örgü üzerine tespit edilmiş şilte şeklinde üretilebilirler. TS852 ısı yalıtım standartlarına göre; 0,04 W/m0K ısı iletkenlik değerine sahiptirler. Kimyasal olarak nötr, çürümeyen, ancak mekanik dayanımları çok az olan ya da hiç olmayan ve bir taşıyıcıya ihtiyaç duyan malzemelerdir. Bu malzemelerin en önemli özelliği yanmaz olmaları ve ateş kesici örtü olarak da kullanılabilmeleridir [7, s 26, 16, s 36].

Bitkisel ve hayvansal kökenli lifli yapılı malzemeler olarak, yün keçi kılı, tiftik, kuş tüyleri gibi hayvansal kökenli malzemeler ile mantar, yumuşak ahşap lifi, ahşap rende talaşı, oluklu mukavva turp, saz, kamış, keten, pamuk, hindistan cevizi kabuğu, palmiye lifleri, saman, çeltik kapçığı, deniz yosunları gibi bitkisel kökenli malzemeler bilinmektedir [15, s 71]

3.2.1.2. Daneli Yapılı

Danelerin yığın halinde bulunması veya herhangi bir bağlayıcıyla birbirine zayıf ya da güçlü bir şekilde bağlanmaları durumunda bünyelerinde ve de diğer daneler arasında oluşturdukları hava boşlukları ile ısı yalıtımı özelliğini kazanırlar. Bu guruba giren malzemeler olarak, expande polistren, fosil silisli daneler (diyomit, kizelgur), perlit, genleştirilmiş mantar ve mika gibi malzemeler verilebilir [17].

3.2.1.3. Hücre Yapılı

Hücre yapılı ısı izolasyon malzemeleri, sünger yapılı olup, katı bir matris içerisindeki hava hücrelerine sahiptir. Bu malzemeler genelde daha rijit olan malzemelerdir. Bu guruba giren malzemeler arasında ekstrüde polistren, poliüretan, polivinil klorür köpüğü, polietilen köpük ve fenol formaldehit köpükler sayılabilir [7, s 26].

3.3.1.4. Kompozit Yapılı

Kompozit yapılı ısı yalıtım malzemeleri, uygulamada kolaylık sağlaması ve kendilerini taşıması amacıyla bir bağlayıcıyla birlikte kullanılan malzemeler olup, bağlayıcı madde aglomereleri (çimento bağlayıcılı, alçı bağlayıcılı, sinterleşmemiş kompozitler olmak üzere styropor betonu, perlit betonu vb.) ve lamine (tabakalı) kompozitler (asbestli çimento arası ahşap lifli kompozitler, ortası polistren ve iki yüzü ahşap talaş levhadan oluşan levhalar vb.) olmak üzere üç gurupta toplanabilmektedir [15, s 69].

3.2.2. Kullanım Sıcaklıklarına Göre Isı Yalıtım Malzemeleri

Kullanım sıcaklıklarına göre ısı yalıtım malzemelerini,

- Düşük sıcaklıklı,

- Orta sıcaklıklı,

- Yüksek sıcaklıklı,

olmak üzere üçe ayrılmaktadır.

Düşük sıcaklıklı yalıtım malzemeleri, 15.6ºC(60ºF) ile -267.8ºC(-450ºF) aralığında kullanılabilen, orta sıcaklıklı yalıtım malzemeleri, 16.1ºC(212ºF) ile 9.4ºC(600ºF) aralığında kullanılabilen, yüksek sıcaklıklı yalıtım malzemeleri 316.1ºC(601ºF) ile 815.6ºC(1500ºF) aralığında kullanılabilen malzemelerdir [17].

3.3. Duvar Yalıtımında Yaygın Olarak Kullanılan Isı Yalıtım Malzemeleri

Günümüz inşaatlarının duvar yalıtımlarında kullanılan malzemeler, detaya, amaca, performansa ve maliyete göre çeşitlilik arzetmektedir. En çok kullanılan ısı yalıtım malzemeleri olarak, cam yünü (TS 901), taş yünü (TS 901), extrüde polistren (XPS) (TS 11989), expande polistren (EPS) (TS 7316), poliüretan (PUR) (TS 2193-10981), mantar levhalar (TS 304) ve odun talaşı levhalar (TS 405) sayılabilmektedir.

3.3.1. Cam Yünü

Silis kumunun yüksek sıcaklıklarda ergitilerek elyaf haline getirilmesi ile elde edilen ısı yalıtım malzemesidir. Diğer bir tanıma göre ise, camın çapları mikron boyutunda olan ince lifler haline getirilerek oluşturulan yalıtım malzemesidir [18, s 19, 4, s c-73].

Cam yünü aşağıdaki farklı usullere göre elde edilebilmektedir [4, s c-74]

- Çubuk çekme usulü (Stabziehverfahren)

- Hazne tambur usulü (Trommelverfahren veya Gosslarverfahren)

- Meme çekme usulü (Düsenziehverfahren)

- Meme üfleme usulü (Düsenziehverfahren)

- Savurma usulü (Schleuderverfahren)

- Kombine savurma ve uzatma usulü (Schleuderziehverfahren veya TEL verfahren)

Genel olarak cam yünü 14-100 kg/m3 yoğunlukları arasında üretilmektedir. Pazarda duvar yalıtımlarında kullanılan, çıplak duvar levhası, duvar arası levhası ve dış cephe levhası gibi değişik tipleri mevcuttur[19].

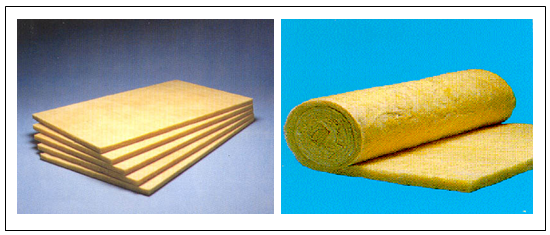

Şekil 3.1 Cam yünü[18]

Şekil 3.1 Cam yünü[18]

Ağırlıklı olarak çatı şiltesi olarak kullanılmalarına rağmen, son yıllarda hem içten, hem dıştan hem de sandviç duvar uygulamalarında da sıkça kullanıldığı görülmektedir. Uygulaması kolay olan bir malzemedir.

Tablo 3.1 Cam yünü teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,04

|

|

Kullanım sıcaklığı (max.)

|

0C

|

250

|

|

Yoğunluk (d)

|

kg/m3

|

14-100

|

|

Yanma sınıfı (DIN 4102)

|

-

|

A sınıfı (yanmaz)

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

1,1

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

1,5-6,5

|

Cam yünü genel olarak yangın riskinin ve ses yalıtımının önem arzettiği yapılarda kullanılmaktadır. Isı yalıtımıyla birlikte iyi bir ses yalıtım özelliğine sahip olması cam yününün diğer ısı yalıtım malzemelerine göre önemli bir avantajı olarak görülmektedir. Diğer yalıtım malzemelerine göre daha ekonomik olarak pazarda bulunmaktadır. Çoğu zaman boşluk doldurma maksadıyla da kullanıldığı görülmektedir. Bakteri ve küf oluşumunu desteklemeyen, haşarat barındırmayan bir yapıya sahiptir. Cam yünü direkt olarak (yağmur, kar vb.) ve indirekt olarak (buhar difüzyonu sonucu yoğuşma ve kapilarite vb) su ile temas etmesi engellenmelidir. Aksi halde malzeme ısı yalıtım performansında ve ömründe önemli zafiyetler vermektedir [20, s 67, 21].

3.3.2. Taş Yünü

Bazalt veya diabez taşının yüksek sıcaklıklarda ergitilerek elyaf haline getirilmesi ile elde edilen bir ısı yalıtım malzemesidir [18, s 19].

Çeşitli tipleri vardır [4, s c-81]:

- Sillan Taşyünü: Lif kalınlığı 8 mikron ve uzunluğu 22-35 cm.’dir ve 8000C’ye kadar dayanıklıdır.

- Novolan Taşyünü: Bileşimi %55 SiO2, %30-35 CaO, MgO, %10 Al2O3 ve kalan Fe2O3’den oluşmaktadır.

Genel olarak cam yünü 30-200 kg/m3 yoğunlukları arasında üretilmektedir. Şilte, levha ve dökme olmak üzere değişik tipleri bulunmaktadır. Ortam sıcaklığı artıkça ısı yalıtım direnci düşmektedir [22, s 43].

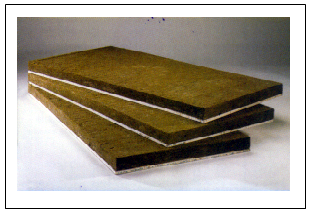

Şekil 3.2 Taş yünü [18]

Şekil 3.2 Taş yünü [18]

Şekil 3.3 Taşyünü kompozit panel (Kalibel) [19]

Şekil 3.3 Taşyünü kompozit panel (Kalibel) [19]

Duvar yalıtım malzemeleri olarak, dış cephe levhası, ara bölme levhası, iç yalıtımda kullanılan kompozit levhalar (kalibel) pazarda kullanılmaktadır.

Tablo 3.2 Taş yünü teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,04

|

|

Kullanım sıcaklığı (max.)

|

0C

|

750

|

|

Yoğunluk (d)

|

kg/m3

|

30-200

|

|

Yanma sınıfı (DIN 4102)

|

-

|

A sınıfı (yanmaz)

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

1,1

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

1,5-6,5

|

Genel olarak taş yünü cam yünüyle benzer özellikler göstermesine ve benzer yerlerde kullanılmalarına rağmen birkaç farklı özelliğe sahiptir. Cam yününe göre ısı dayanımı çok daha fazladır. Ancak kimyasal maddelere göre dayanımı daha düşüktür (Bileşiminde kalsiyum varsa sert asitlere karşı dayanıklı değildir, kükürt içeriyorsa metal yüzeylerde korozyona sebep olabilmektedir). Taş yünü levhalar, küf ve bakteri oluşumunu desteklemeyen, boyutsal kararlılığı ve ses yutucu özelliğe sahip malzemelerdir[7, 18, s 21]

3.3.3. Mantar Levhalar

Mantar, daneli ısı yalıtım malzemeleri sınıfındandır. Meşe mantarı bilhassa Portekiz, İspanya ve Cezayir’de çok miktarda bulunup, tabii haliyle hava gözenekli taneler halindedir. Duvar yalıtımında basınçla levha haline getirilmiş olan tipleri kullanılır. Basınçla zift emdirme usulüyle istenilen şekli vermek mümkün olmaktadır [4, s c-73].

Şekil 3.4 Mantar levhalar [18]

Şekil 3.4 Mantar levhalar [18]

Mantar levhalar genellikle soğuk hava tesislerinde, terleme olan duvarlarda kullanılmaktadır.

Tablo 3.3 Mantar levhalar teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,04

|

|

Kullanım sıcaklığı (max.)

|

0C

|

(-180) – (+110)

|

|

Yoğunluk (d)

|

kg/m3

|

80-500

|

|

Yanma sınıfı (BS476)

|

-

|

Class 3

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

10-35

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

N/A

|

Mantar levhalar, ülkemizde çok fazla kullanılmamakla birlikte, nispeten pahalı olan, genel özellikleri açısından da yapıştırılması, çivilenmesi, kesilmesi kolay olan bir ısı yalıtım malzemesidir. Çürümeyen, zor yanan (ancak alev alınca, sonuna kadar yanan), yanarken de is çıkaran bir yapıya sahiptir. Ayrıca, higroskopik olan (havanın nemini çeken), kimyevi maddelere dayanıklı, ancak halojenlere, amonyağa ve eter yağlarına dayanıksızdır[7, 15, s 70, 23].

3.3.4. Odun Talaşı Levhalar

Ahşap rende talaşının manyezit bağlayıcı ile birlikte yüksek sıcaklıklarda preslenmesi yoluyla elde edilen organik esaslı bir ısı yalıtım malzemesidir. Piyasadaki yaygın adı, aynı zamanda bir üretici firma adı olan Heraklit’tir.

Şekil 3.5 Odun talaşı levhalar [18]

Şekil 3.5 Odun talaşı levhalar [18]

Değişik kalıplara basılmak suretiyle istenilen form verilebilmektedir. Yukarıdaki şekilde de görüldüğü gibi kompozit halde de kullanılmaktadır.

Tablo 3.4 Odun talaşı levhalar teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,09-0,15

|

|

Kullanım sıcaklığı (max.)

|

0C

|

110

|

|

Yoğunluk (d)

|

kg/m3

|

360-570

|

|

Yanma sınıfı (BS476)

|

-

|

Class 1

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

2-5

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

20

|

Genel olarak kesilip, çivilenebilen, kendi kendini taşıyabilen, kolay uygulanan ve sıva için uygun bir yüzey sağlayan odun talaşı levhalar, doğal yapısı gereği çevre dostudur. Güneşin ultraviole etkisinden etkilenmemesine rağmen, organik kökenli bir malzeme olması sebebiyle çeşitli böcek ve organizmalardan zarar görebilmektedir. Basınç ve ses yalıtım özelliği iyi olan bu malzemeler aynı zamanda ses yalıtımı özelliği de sağlamaktadır. Odun talaşı, günümüz modern izolasyon malzemeleri karşısında giderek önemini yitirmektedir [24, 23].

3.3.5. Poliüretan

Poliüretan (PUR), sertlik, yüzey dokusu, basınç dayanımı, yoğunluk gibi özellikleri birbirinden farklı binlerce çeşidi bulunan geniş bir malzeme ailesinin genel tanımı olarak belirtilmektedir. İzosiyanat bileşiğin alkol ile reaksiyonu sonucu alkolün hidrojen atomunu izosiyanata vermesi ile oluşmaktadır. Diizosiyanatın ve reaksiyonu kolaylaştıran OH guruplu uygun polialkolün kullanılmasıyla da yüksek moleküllü poliüretan meydana gelmektedir. Poliol ve MDI olarak tanımlanan iki bileşenin birbiri ile reaksiyona girmesi sonucu oluşan poliüretanların ısı yalıtımında kullanılan cinsleri ise Rijit Poliüretan Sert Köpük olarak isimlendirilmektedirler. Rijit Poliüretan Sert Köpük, uygulama tekniğine göre kendi içinde iki guruba ayrılmaktadır [4, s c-87, 25, s 37].

- Birim hacmin içine enjekte edilerek uygulanan (Poliüretanlı panel, Isı yalıtım plakası, buzdolabı, soğuk oda, kamyon kasası, boru ve tank yalıtımları vb.)

- Püskürtme tekniği ile uygulanan (yerinde uygulama esasına dayanan)

Püskürtme poliüretan, reaksiyon süresi hızlandırılmış Poliol ve MDI’nın yüksek basınçla püskürtülmesi ile oluşan ısı yalıtım malzemesidir. Ek yeri olmadığı için ısı köprüsü oluşturmadan uygulanması ve zor detayları rahatça çözmesi sayesinde çok geniş bir uygulama alanı bulmaktadır.

Isı yalıtım plakası, belirli bir hacmin içine sıvı halde enjekte edilen poliüretan hammadde karışımının genleşerek içine konduğu kalıbı doldurması ile üretilmektedir.

Poliüretan ile ilgili araştırmaların 1940’larda başladığı ve 1970’li yıllarda da ısı yalıtım amacıyla uygulamalarda kullanıma geçildiği görülmektedir.

Şekil 3.6 Poliüretan [18]

Şekil 3.6 Poliüretan [18]

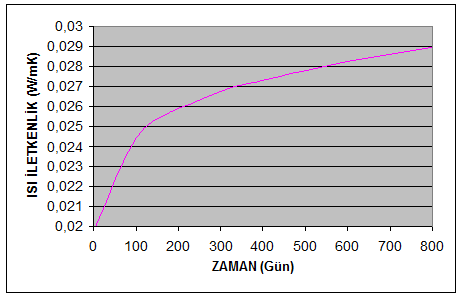

Poliüretanın ısı iletkenlik değeri çok düşüktür. Çoğu üretici tarafından, λ=0,021 W/mK değerinde olduğu belirtildiği halde, bu ilk üretildiği andaki değeridir ve zamanla içindeki gazın difüzyon ile dışarı çıkması sonucu bu değer yükselmektedir. Aşağıdaki şekilde poliüretanın zamana bağlı ısı iletkenlik katsayısının değişimi görülmektedir.

Şekil 3.7 Poliüretanın ısı iletkenlik değerinin zamanla değişimi [26]

Şekil 3.7 Poliüretanın ısı iletkenlik değerinin zamanla değişimi [26]

Poliüretan 20 ila 200 kg/m3 yoğunlukları arasında üretilebilmektedir. Ancak ısı yalıtımı amacıyla kullanılan malzemenin TS 825’e göre min. 30 kg/m3 yoğunlukta olması gerekmektedir.

Tablo 3.5 Poliüretan teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,035

|

|

Kullanım sıcaklığı (max.)

|

0C

|

(-200) – (+110)

|

|

Yoğunluk (d)

|

kg/m3

|

30-200

|

|

Yanma sınıfı

|

-

|

B1, B2,B3

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

30-100

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

10-40

|

Poliüretanın, istenilen şekilde üretilmesi (levha, boru, yerinde püskürtme vb) diğer malzemelere karşı avantaj teşkil etmektedir. Poliüretan, şekilsiz ve eski (bozulmuş) yalıtımlı yüzeylere kolayca adapte edilebilme özelliğine, iyi bir uygulama ile mükemmel yapışma kabiliyetine sahip, birim kesitteki ısı yalıtım performansı iyi olan hafif bir malzemedir.

Poliüretan köpük, genel olarak, kapalı gözenekli yapısı sayesinde suyu bünyesine almaz, fakat su birleşim yerlerinden sızarak köpüğün altında birikebilir, üzerinde ve altında birikebilecek su da zamanla köpüğün yumuşamasına sebep olur. Nem, köpükteki izosiyanür ve polil arasındaki kimyasal reaksiyonu hızlandırarak dayanıklılığı ve termal rezistansı daha düşük bir malzemenin oluşması sonucunu doğurur. Bu durum köpüğün alt katmanlara yapışmasını da zedeler [27, s 75].

Yine su buharı difüzyonu, mukavemet, termal rezistans ve boyutsal stabilite özelliklerinde zayıflamaya sebep olur. Bunu önlemek için ise, sıcak tarafta buhar geçirimsiz bir malzeme kullanılmalıdır. Poliüretanın bir diğer dezavantajı ise, uygulayıcının yeteneğine bağlı olarak kalitesinin değişmesidir. Genellikle, düzgün yüzey ve üniform kalınlık elde edilmesi zor olmaktadır ve diğer polistrenlere göre daha pahalıdır [7, 18, s 20].

3.3.6. Expande (Genleştirilmiş) Polistren

Expande polistren (EPS), petrol türevi malzemelerin değişik şişirme gazlarıyla genişletilerek köpük haline getirilmesiyle değişik yoğunluklarda üretilebilen kapalı hücreli organik kökenli bir ısı yalıtım malzemesidir. Bir başka tanıma göre ise, polistren hammaddesinin genleştirilerek blok halinden kesilmek suretiyle levha haline getirilen ısı yalıtım malzemesidir. Ayrıca, levha şeklinde kalıp içinde genleştirilerek de üretilmektedir [28, s 170, 18, s 20]. Şekil 3.8 Expande (Genleştirilmiş) Polistren [18]

Şekil 3.8 Expande (Genleştirilmiş) Polistren [18]

Polistren hammedeleri, iri kum büyüklüğünde ve ince danelerine benzemektedir. Bu daneler genleştiriciye konarak, pentan veya bütanla birlikte buharlı ısıl işleme tabi tutulur. Pentan veya bütan, tanecikler içinde çok sayıdaki küçük gözeneklerin oluşmasını sağladıktan sonra, üretim sırasında ve üretimi takiben çok kısa sürede hava ile yer değiştirir. Buhar ısısı boncukların genişlemesine sebep olur. Genleştirilmiş daneler şekillendirici kaba konur ve kap içinde genleştirilmeleri sınırlanır, bu sayede daneler bir araya gelerek birbirleriyle kaynaşır. Bu uygulamanın başarısı, ürünün yüzeyindeki taneciklerin bal peteği şeklindeki görüntüsü ile anlaşılır. Genleştirilmiş polistren ısı yalıtım ürünlerinin %98’i kapalı gözenekler içinde hapsedilmiş hareketsiz ve kuru havadır. Hareketsiz ve kuru hava bilinen en ekonomik, çevre dostu ve mükemmel ısı yalıtım malzemesidir. İstenilen yoğunlukta üretilebilmeleri yanı sıra, TS 825’e göre ısı yalıtım amacıyla kullanılan genleştirilmiş polistrenin min. 15 kg/m3 yoğunluğunda olması gerekmektedir [29, s 126, 30, s 26].

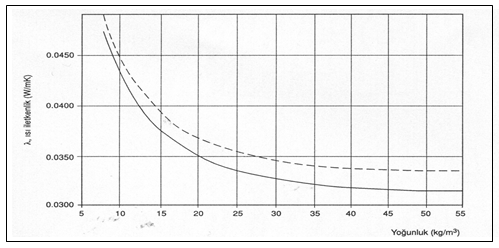

Şekil 3.9 Expande polistrenin ısı iletkenliğinin yoğunlukla değişimi (EN13163) [30]

Şekil 3.9 Expande polistrenin ısı iletkenliğinin yoğunlukla değişimi (EN13163) [30]

Şekillendirici kabın şekline göre istenilen formda expande polistrenler üretmek mümkündür. Bu nedenle ambalaj sanayinde de düşük yoğunluklu ürünler üretilmekte ve paketleme amacıyla kullanılmaktadır.

Yukarıdaki şekilde kesikli çizgiler, genleştirilmiş polistrenin hesap değerlerini ifade etmektedir ve bu değerler TS 825’de min. 15 kg/m3’den daha yoğun EPS’ler için verilen λ=0,04 W/mK hesap değeri ile çelişmektedir. Polistren Üreticileri Derneği (PÜD), 15 kg/m3 EPS’ler için, hesap değerinin yukarıdaki tablodan alınabileceğini belirtmektedirler.

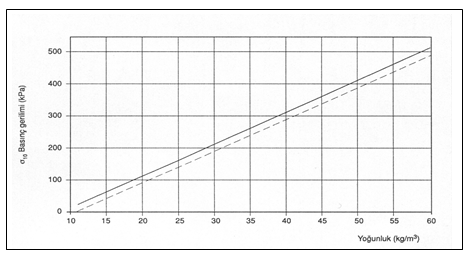

Şekil 3.10 Ekpande polistrenin %10 deformasyondaki basınç geriliminin yoğunlukla değişimi (EN 13163) [30]

Şekil 3.10 Ekpande polistrenin %10 deformasyondaki basınç geriliminin yoğunlukla değişimi (EN 13163) [30]

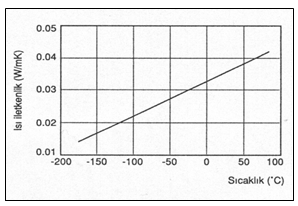

EPS’nin ısı iletkenlik değeri sıcaklık artıkça artmaktadır. Şekil 1.14 bu ilişkiyi göstermektedir.

Şekil 3.11 Expande polistrenin ısı iletkenliğinin sıcaklıkla değişimi [30]

Şekil 3.11 Expande polistrenin ısı iletkenliğinin sıcaklıkla değişimi [30]

EPS hem B1 sınıfı hem B2 sınıfı üretilmektedir. Tablo 1.6’de de belirtildiği gibi bina yalıtımları için kullanılacak EPS’nin B1 sınıfı ve min. 15 kg/m3 yoğunlukta olması gerekmektedir [16].

Tablo 3.6 Expande polistrenin teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,040

|

|

Kullanım sıcaklığı (max.)

|

0C

|

(-180) – (+75)

|

|

Yoğunluk (d)

|

kg/m3

|

min.15

|

|

Yanma sınıfı (TS10981)

|

-

|

B1

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

80-250

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

5-15

|

EPS, ekonomik bir yalıtım malzemesi olduğu için bina ısı yalıtımlarında oldukça fazla kullanılmaktadır. Ancak bu malzemenin kullanımında bazı hususlara dikkat edilmesi gerekmektedir. Bina yalıtımında düşük yoğunluklu EPS kullanılmamalı ve malzemenin direk suyla temas etmemesi için detaylar iyi çözülmelidir. Difüzyonla bünyesine suyu alabileceğinden, içerden ve sandviç duvar yalıtımında buhar kesici bir malzemeyle kullanılması tavsiye edilmektedir. Güneşin ultraviyole ışınları EPS yüzeyini sertleştirip kırılgan hale getireceğinden, güneşte uzun süre bırakılmalıdır. Kullanılmadan önce şişirici gazların levhadan çıkması, dolayısı ile sonradan boyut kararsızlığına neden olmaması için üretildikten sonra belli bir süre bekletilmelidir.

3.3.7. Extrüde (Haddeden Çekilmiş) Polistren

Ekstrüde polistren (XPS), polistiren hammaddesinin ekstrüzyonla levha halinde çekilmesiyle üretilen bir ısı yalıtım malzemesidir. Dow Chemical tarafından icat edilmiş, 1950’li yıllarda Amerika’da, 60’lı yıllarda ise Avrupa’da üretimine başlanmıştır. 1989’da ilk olarak Türkiye’ye ithal olarak gelmeye başlamış ve 1995’de de iki fabrikanın (Dow ve İzocam XPS fabrikaları) kurulmasıyla Türkiye’de imalatına geçilmiştir.

Ektrüde polistren, rijit-mekanik mukavemetleri (basma, 50 yıl süreyle sünme, çekme) oldukça yüksek (200 – 1000 kPa), bünyelerine su emmeyen, bizzat suyun içinde dahi donma çözülme dirençleri oldukça yüksek ve özelliklerini kaybetmeyen, ısı iletkenlik değerleri (λ) oldukça düşük (0.025 – 0.035 W/mK) çatı (teras – kırma), duvar (dıştan, sandviç, içten), toprak altı yalıtımlar (bodrum perde duvarı, temel yalıtımı, donmaya karşı yol, havaalanı pistleri ve demiryolu yalıtımları), döşeme (döşeme betonu altı, üstü ve şap altı vb.) gibi tüm binalarda ve mühendislik yapılarında güvenle kullanılmaktadır [31, s 39, 32, s 41].

Şekil 3.12 Ekstrüde (Haddeden Çekilmiş) Polistren Levha [18]

Şekil 3.12 Ekstrüde (Haddeden Çekilmiş) Polistren Levha [18]

Tablo 3.7 Ekstrüde polistrenin teknik özellikleri [18]:

|

Malzeme Özellikleri

|

Birimler

|

Değerler

|

|

Isı iletkenlik hesap değeri (λ)

|

W/mK

|

0,028 (pürüzsüz) 0,031 (pürüzlü)

|

|

Kullanım sıcaklığı (max.)

|

0C

|

(-50) – (+80)

|

|

Yoğunluk (d)

|

kg/m3

|

min.20 (pürüzlü) min.30 (pürüzsüz)

|

|

Yanma sınıfı (TS11989)

|

-

|

B1

|

|

Buhar difüzyon direnç katsayısı (μ)

|

-

|

80-250

|

|

Mekanik dayanımı (max.)

|

ton/m2

|

10-50

|

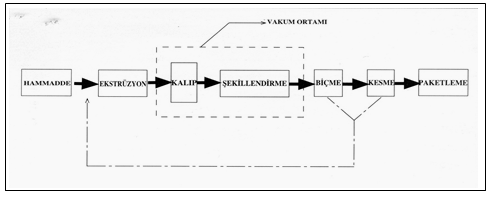

Ekstrüde polistren üretiminde teknolojiler aşağıdaki gibi sınıflandırılmaktadır. Bunlar sırasıyla teknolojiyi yaratan firmaların adıyla DOW, BASF, UCI, LMP-COLOMBO, GLOEMCO, BERSTORFF teknolojileri olarak adlandırılmaktadırlar [32, s 42].

Şekil 3.13 XPS imalat teknolojisi [33]

Şekil 3.13 XPS imalat teknolojisi [33]

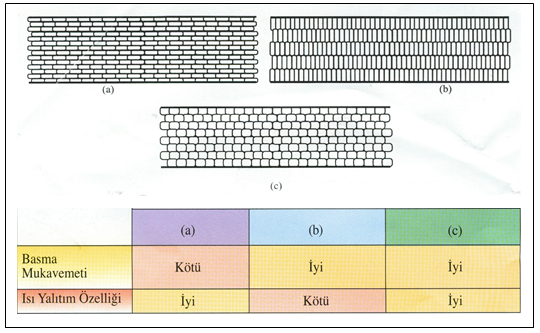

XPS’in hücre geometrisi, pentagonal, dodekahedron veya kesik oktahedron diye tanımlanmaktadır. Hücrenin duvar veya zar diye adlandırılan 12 yüzeyi vardır. Her bir duvarın ise 4-6 kenarı vardır. Bazı teknolojilerde hücre büyüklüğü, şekli ve yönüyle oynanabilmektedir. Bu durum, XPS’e kullanılan detaya göre önemli avantajlar kazandırmaktadır. Şekil 1.17’da bunlar tariflenmiştir.

Şekil 3.14 Hücre büyüklük, şekil ve yönlerinin malzeme performansına etkileri [33]

Şekil 3.14 Hücre büyüklük, şekil ve yönlerinin malzeme performansına etkileri [33]

Hücreyi bir yumurtaya benzetecek olursak, yatık yumurta, dik yumurtaya kıyasla daha çabuk kırılır. Yatık yumurtalarla dolu bir XPS levhasının, basma mukavemeti, dik yumurtalarla dolu bir levhaya kıyasla daha düşük çıkacaktır. Isı iletkenliği açısından da bunun tersi olarak, yatık yumurtalarla dolu bir levhanın ısı yalıtım özelliği daha iyi olacaktır. İdeal olarak yumurtaların küre şekline yakın olması, hem basma mukavemet, hem de ısı yalıtım özelliğinin iyileşmesini sağlayacaktır. Ayrıca hücre sayısı ile de XPS levhanın ısı yalıtım ve basma mukavemeti özellikleri arasında ilişki vardır. [33, s 43].

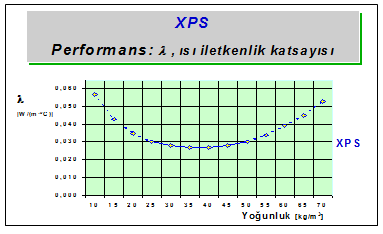

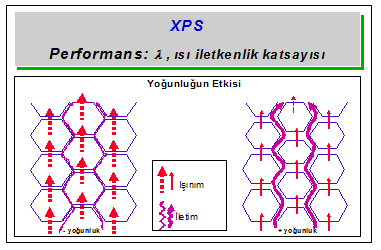

Yoğunluğun ve hücre sayısının polistren köpük malzemelerde diğer ısı yalıtım malzemelerinde de olduğu gibi ürün performansı üzerinde doğrudan bir etkisi vardır. Daha çok sayıda hücre (daha yoğun malzeme); hücrelerin küçülmesi, hücre sayısının artması ve şişirme gazının küçük hücreler içerisine hapsolarak daha iyi ısıl iletkenlik değeri (λ) oluşmasını ve bu değerin uzun süre ile korunmasını sağlar. XPS levhalarda en ideal (λ) değeri Şekil 1.18’de görüldüğü gibi 28 ile 48 kg/m3 yoğunluklar arasında gerçekleşir. Bu değer 90 günlük yaşlanmış değerler dikkate alındığında dahi 0.030 W/mK değerinin oldukça altındadır ve hesap değeri olarak ısı yalıtım hesaplarında kullanılır. 35 ve 45 kg/m3 yoğunluk aralığında ise yine şişirme gazına bağlı olarak (λ) ölçüm değerleri 0.025 W/mK değerlerine kadar düşer.

Şekil 3.15 Isı iletkenliğin yoğunlukla değişimi [32]

Şekil 3.15 Isı iletkenliğin yoğunlukla değişimi [32]

Yoğunluğun 25 kg/m3’ün altına düşmesi dolayısıyla da hücreler arasında hücre zarının incelmesi sonucunda, radyasyonla ısıl iletim artacağından (λ) değeri hızla kötüleşmektedir. Yine 25 kg/m3 altında yapılan üretimlerde XPS ürünleri için çok önemli olan kapalı gözenekli hücre yapısı bozularak açık gözenekli yapı oluşmaya başlamaktadır. Bu durum hem (λ) değerinin kötüleşmesine, hem de XPS levhaların su emme değerlerini, su içinde kullanımlarındaki donma-çözülme performanslarını ve basma mukavemetlerini olumsuz yönde etkilemektedir. Bu tür ürünler su ile temas olasılığı olan uygulamalarda kullanılmamalıdırlar. Bu nedenden dolayı DIN 18164 no’lu Alman ürün standardında ve TS 825’deki (λ) ve yoğunluk değerlerinin esas alındığı DIN 4108 no’lu XPS ürünleri minimum 25 kg/m3 olarak sınırlandırılmış ve levhaların su içinde bırakıldığı ters teras çatı ve bodrum perde duvarı uygulamalarında min. 30 kg/m3 ve 300 kPa basma mukavemet sınırlaması getirilmiştir [32, s 42].

Şekil 3.16 Yoğunlukla ışınım ve iletimle yayılım ilişkisi [32]

Şekil 3.16 Yoğunlukla ışınım ve iletimle yayılım ilişkisi [32]

Genel olarak XPS, bina duvar (içten, sandviç, dıştan), çatı (kırma, teras), döşeme(hafif döşeme, ağır döşeme) uygulamaları yanı sıra, endüstride sandviç çatı ve cephe panellerinde, frigorifik kamyon kasalarında, soğuk hava depolarında, acil durum barakalarında, şantiye veya askeri amaçlı kullanılan barınma ünitelerinde, doğrama sistemlerinin camsız bölümlerinde, ısı yalıtımlı sandviç ara bölmelerde vb. uygulamalarda kullanılır. Bu uygulamaların en önemli özellikleri, son derece hassas boyutsal toleranslara ve boyutsal stabiliteye sahip olmaları, mekanik mukavemetlerinin (basma, sünme, çekme, kesme ve yapışma) yüksek olması ve düşük ısı iletkenlik değerlerine sahip olmalarıdır [32, s 43].

3.4. Duvar Isı Yalıtım Malzemelerinde Aranılan Özellikler ve Birbirleriyle Mukayesesi

Isı yalıtım malzemeleri kullanıldığı yere, iklim koşullarına ve diğer konstrüktif detaylara göre çeşitlilik göstermektedir. İzolasyon malzemelerinin seçiminde, bir çok özelliği bünyesinde barındırması istenir. Ancak, bütün özelliklerin bulunduğu bir izolasyon malzemesi doğal olarak pek mümkün değildir.

Isı yalıtım malzemesinin doğru bir şekilde seçilmesi için, amacın iyi belirlenmesi, kullanılacak malzemenin her yönüyle iyi tanınması ve bu malzemenin tatbik özelliklerini iyi bilinmesi gerekmektedir [14, s 77].

Çeşitli kullanım yerlerine göre, ısı yalıtım malzemelerinin aşağıda yazılı özelliklerinden ilgili olanları göz önüne alınarak seçim yapılır [34, s 88-89].

- Özgül hacmi -ısı yalıtım malzemelerinin özellikleri gereği boşluklu olması-,

- Hacim ve şekil değişimine karşı mukavemetli olması -yığılma olmaması gibi-,

- Konstrüksiyonlarda işleme kolaylığı olması–kolay işçilik gibi-,

- Basma zorlanmalarına karşı şekil değiştirme mukavemeti,

- Çeki zorlanmalarına karşı şekil değiştirme mukavemeti,

- Kesme zorlanmalarına karşı şekil değiştirme mukavemeti,

- Kimyasal nötrlüğü,

- Sıva tutuculuk,

- Çürümeye ve ufalanmaya mukavemetli olması,

- Buhar difüzyonuna –geçişine- mukavemetli olması,

- Sürekli, periyodik veya kısa tesirli sıcaklıklarda ısı yalıtım fonksiyonunu değiştirmemesi,

- Tatbik edilecek konstrüksiyona uygun olması –hafiflik gibi-,

- Ucuz olması,

- Yanıcı olmaması,

- Kokusuz olması,

- Dengeli olması –zamanla yalıtım özelliğinin azalmaması-,

- Isı iletim katsayısının küçük olması,

- Böcek ve hayvanların barınmaması,

- İnsan sağlığına ve çevreye zararlı olmaması,

Bazı detaylarda ısı yalıtım malzemelerinin bir kaç özelliği diğer özelliklerine göre daha ön plana çıkabilmektedir. Örneğin yangın tehlikesinin büyük risk taşıdığı yapılarda, ısı yalıtım malzemesinde diğer özelliklerinden önce, yanmazlık özelliği önem arzeder. Bu gibi durumlarda diğer özellikler yeterli gelmiyorsa, o özelliklerin ilave takviyeleriyle güçlendirilmesi yoluna gidilir (sudan iyi izole etmek, yalıtımı daha kalın yapmak, buhar kesici kullanmak gibi).

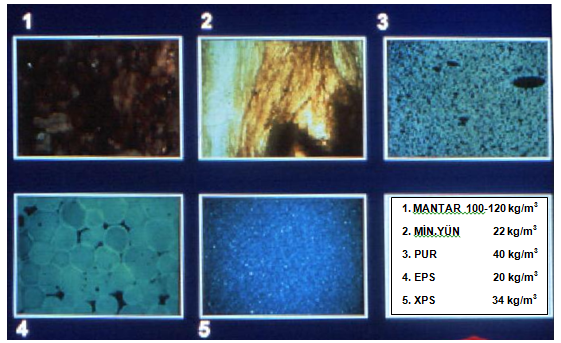

Kullanılan detaylara göre ısı yalıtım malzemelerinin bir birlerine karşı avantaj ve dezavantajlı olduğu yönler vardır. Optimum avantaj yaklaşımına göre, malzeme seçimine karar verilir. Şekil 1.20’de sırayla, mantar, mineral yün, poliüretan (PUR), Ekspande polistren (EPS) ve Ekstrüde polistren (XPS)’in belirtilen yoğunluklarda aynı ölçekle çekilmiş hücre yapıları görülmektedir.

Şekil 3.17 Mantar, Mineral Yün, PUR, EPS ve XPS hücre yapıları [35]

Şekil 3.17 Mantar, Mineral Yün, PUR, EPS ve XPS hücre yapıları [35]

Şekil 1.20’de görüldüğü üzere, ısı yalıtım malzemeleri hava boşluklarından meydana gelmekte ve bu boşlukları yapılarında hapsedebilme özelliklerine göre de performansları etkilenmektedir. Mantar ülkemizde çok fazla kullanılmamakla birlikte, hücre yapısının açık hücrelerden meydana geldiği açıktır. Keza mineral yünler de daha önce de belirtildiği gibi, mikron büyüklüğündeki açık hücreli liflerden meydana gelmektedir. PUR’un hücre yapısı, genel olarak kapalı hücrelerden meydana gelmesine rağmen, zaman zaman açık hücrelerin oluştuğu (kimi zaman bu açıklıkların ceviz büyüklüğüne ulaştığı), dolayısıyla de yapısında belli bir homojenliğin olmadığı görülmektedir. EPS levhalardaki, polistren hücreler ise tamamıyla kapalı bir görüntü oluşturmasına rağmen, üretim teknolojisi gereği hücreler arasında boşlukların meydana geldiği, hatta şişirici gazın etkisiyle hücre içlerinde bile zaman zaman lekelerin oluştuğu görülmektedir. XPS levhaların ise, milyonlarca küçük, kapalı hücreden meydana geldiği ve homojen bir yapısının olduğu görülmektedir.

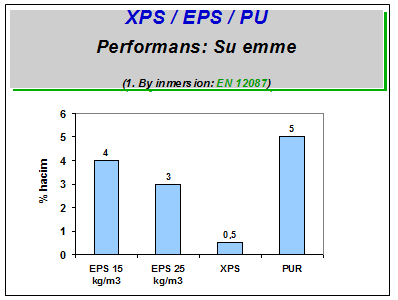

Yoğunluk ve Hücre yapısının PUR, EPS ve XPS ürünlerinin kapalı gözenekli yapısıyla dolayısıyla su emme ve donma çözülme direnci performansı üzerinde doğrudan etkisi vardır. Şekil 1.21’de, tam daldırma usulüyle, kapalı gözenekli ürünlerinin açık gözenekli ve/veya bünyesinde hücreler arası kapiler boşluk bulunan diğer ısı yalıtım malzemeleri ile arasındaki su emme kıyaslaması görülmektedir. Tamamıyla açık gözenekli mantar ve mineral yünler bu kıyaslamaya dahil edilmemiştir.

Şekil 3.18 Tam daldırma usulüyle XPS, EPS ve PUR’ün hacimce su emme oranları [32]

Şekil 3.18 Tam daldırma usulüyle XPS, EPS ve PUR’ün hacimce su emme oranları [32]

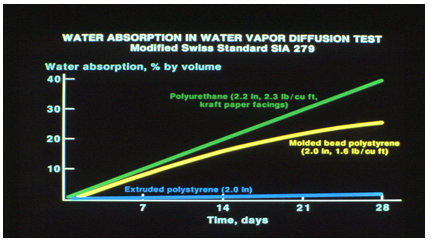

Yapı fiziği açısından binaların buhar difüzyonuna açık olmaları yani nefes almaları gerekmektedir. Kullanılan yalıtım malzemesi buhar difüzyonuna dayanıklı değilse, bir buhar kesiciyle kullanılması gerekmektedir, o takdirde de bina içerisinde nem miktarı artacağından, mekanik bir havalandırmaya ihtiyaç duyulmaktadır. Yalıtım malzemesi ile ısıtma, soğutma ve havalandırma sistemi bina tasarım aşamasında iken karar verilmesi gereken konular arasındadır. Çoğu zaman tasarım aşamasında dikkat edilmeyen bu hususlar yüzünden yanlış malzeme seçimleriyle karşı karşıya kalınmaktadır. Bu yüzden buhar difüzyonuna dayanıklı malzeme seçmek önem arzetmektedir. Zira açık gözenekli ve bünyesinde kapiler boşluk bulunan malzemeler, zaman içinde performanslarını önemli ölçüde yitirmektedirler. Şekil 1.22’de buhar difüzyonu altında, malzemelerin hacimce su emmeleri görülmektedir.

Şekil 3.19 Buhar difüzyonu ile XPS, EPS ve PUR’un hacimce su emme oranları [35]

Şekil 3.19 Buhar difüzyonu ile XPS, EPS ve PUR’un hacimce su emme oranları [35]

XPS, EPS ve PUR ısı yalıtım malzemelerine yapılan tam daldırma ve difüzyonla su alma testlerinde, Şekil 1.21 ve Şekil 22’de de görüldüğü gibi; önemli farkların meydana geldiği anlaşılmaktadır. Bünyesine su alan bir malzeme zaman içerisinde ısı performansında, boyutsal stabilitesinde ve kimyasal yapısında önemli zafiyetler vermektedir. Bünyesine su alan malzeme özelliklerinin önceden iyi bilinip, kullanılacak yapı bölgesinde malzemenin bu özelliklerine göre detaylarının oluşturulmasına yada ona göre bir ısı yalıtım malzemesinin seçilmesine dikkat edilmesi gerekmektedir.

Mineral malzemeler ise, A sınıfı (yanmaz) özellik gösterdiklerinden özellikle yangın riskinin önem arzettiği yapılarda ön plana çıkmaktadır. Bu malzemeler açık gözenekli yapılarından dolayı, kullanılan detayda suyun direk (yağmur, kar vb.) yada indirek (difüzyonla su emme) etkilerinden mutlaka korunmaları gerekmektedir. Yine bu malzemeler rijit malzeme olmadıkları için taşıyıcı bir katmana ihtiyaç duymaktadır.

Doğru bir ısı yalıtımının gerçekleştirilmesi, doğru malzemenin, doğru detayla ve doğru bir şekilde uygulanmasıyla mümkün olacağı için, öncelikli olarak malzeme özelliklerinin iyi bilinmesi, uygun bir şekilde mimari olarak projelendirilmesi ve uygulanmada gerekli dikkat ve hassasiyetin gösterilmesi gerekmektedir. Ülkemizde kalifiye yalıtım ustalarını bulma zorluğundan dolayı, uygulanacak malzemenin usta yeteneğinden çok etkilenmeyen özelliklerde olması yani kolay uygulanabilir olması ısı yalıtımının başarısını artıracaktır.

4. BİNA DUVAR ISI YALITIM SİSTEMLERİ

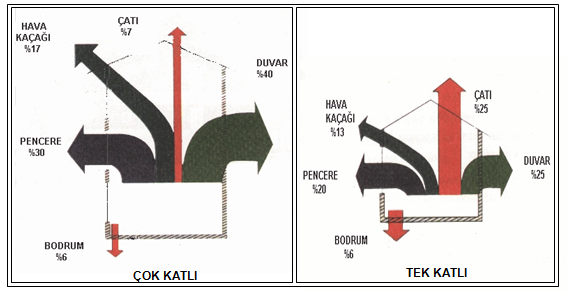

Yalıtımın kalitesi ve performansı açısından, malzemenin iyi tanınması yanında uygun detayda kullanılması ve sisteminin doğru oluşturulmasının büyük önemi vardır. Diğer taraftan, doğru bir yalıtım bina maliyetlerini düşürecek, yapı ömrünü artıracak ve konfor koşullarının iyileşmesini sağlayacaktır. Yalıtımın bir bütün olduğu unutulmamalıdır, ancak genel olarak ülkemizde çatı yalıtımı yapıldığı halde duvar ve döşeme yalıtımları ihmal edilmektedir. Şekil 4.1’de yapıların genel olarak ısı kaybettikleri alanların oranlarını gösterilmektedir.

Şekil 4.1 Çok ve tek katlı yapıların genel olarak ısı kayıp oranları [34, s 85]

Şekil 4.1 Çok ve tek katlı yapıların genel olarak ısı kayıp oranları [34, s 85]

Şekil 4.1’de de belirtildiği üzere binaların ağırlıklı ısı kayıp bölgesi olarak duvarlar görülmektedir. O yüzden bu çalışmada daha çok duvar yalıtım sistemleri üzerinde durulup döşeme ve çatı sistemlerinde bahsedilmeyecektir. Bir önceki bölümde anlatılan duvar ısı yalıtım malzemelerinin duvar ısı yalıtım sistemlerinde nasıl kullanıldıkları ve sistem çözümlerine göre ne tip malzemelerin kullanılacağı üzerinde durulacaktır.

4.1. Dıştan Duvar Isı Yalıtım Sistemleri

Dıştan duvar ısı yalıtım sistemi, bina dış kabuğunun dışardan bir ısı yalıtımıyla kaplanması (sarılması) olarak tariflenebilmektedir. Genel olarak ısı yalıtım malzemesi üzerinin dış etkilerden (yağmur, kar, ultraviyole, yangın, mekanik darbeler vs.) korunma şekline göre mantolama sistemi ve giydirme cephe sistemi olarak ikiye ayrılmaktadır.

4.1.1. Mantolama Sistemleri

Isı yalıtım malzemesi koruma işleminin, sıvanmak suretiyle gerçekleştirildiği sistemlerdir. Mantolama sistemin, ısı yalıtım malzemesiyle birlikte, yapıştırma harcı, sıva harcı, sıva donatı filesi, dübel, köşe profili ve subasman profilinden oluşmaktadır. Aşağıda bu malzemeler tariflenmiştir.

- Yapıştırma Harcı: Isı Yalıtım malzemesinin duvara yapıştırılması için kullanılan, binadaki şakul problemlerinin düzeltilebilmesi için gerektiğinde 5-6cm kadar öbekler halinde tatbik edilebilen, bu yüzden de kalitesi özel katkılarla artırılmış çok iyi yapışma özelliği gösteren, sıcağa ve dona dayanıklı, çoğunlukla çimento esaslı olan, piyasada genellikle hazır torbalar halinde bulunan, içine su karıştırılmak suretiyle hazırlanan bir malzemedir. Bu malzeme yerine yanlış olduğu halde, zaman zaman seramik yapıştırıcılarda kullanmaktadır.

- Sıva Harcı: Isı yalıtım malzemesini dış etkilerden (yağmur, ultraviyole, yangın, mekanik darbeler vs) koruyan çelik malayla uygulanan içinde elastik katkıları bulunan, diğer özellikleri itibariyle yapıştırma harcına benzeyen bir malzemedir.

- Sıva Filesi: Isı yalıtım malzemesini koruyan sıva katmanının donatısı işlevini gören, alkaliye ve kimyasallara dayanıklı cam elyaf bir malzemedir. Piyasada değişik ağırlıkta ve tipte bulunmakla birlikte, kullanılan sisteme özel bir kalınlık ve göz aralığı içermesi gerekir. (Örneğin; XPS’li uygulamada genellikle, 160gr/m2 4x4 göz aralıklı bir malzeme kullanılmaktadır.)

- Dübel: Isı yalıtım malzemelerinin cepheye mekanik tespiti için kullanılan, çoğunlukla ısı köprüsü oluşturmaması amacıyla plastik esaslı malzemelerden üretilen tespit elemanıdır.

- Köşe Profili: Bina ve pencere köşelerinin, mekanik darbelere karşı güçlendirilmesi ve düzgün çıkartılabilmesi amacıyla kullanılan çoğunlukla paslanmaz galvaniz, alüminyum ve PVC’den üretilen bir malzemedir. Paslanmaması amacıyla galvaniz kaplama malzemeler, zaman zaman gerekli olan kesme işleminden dolayı galvanizleri zedelenebilmekte ve sıva içinde zamanla korozyona uğrayarak performansları önemli ölçüde düşebilmektedir. Çoğunlukla Al. ve PVC esaslı malzemelerden seçilmesi daha doğrudur.

- Su Basman Profili: Şakul ve teraziye alınmak suretiyle, ısı yalıtım malzemeleri yapıştırma işlemine başlangıç oluşturan, yalıtım plakalarının üzerine oturduğu, bu yüzden de, yalıtım malzemesi kalınlığına göre ebatları değişen, köşe profili malzeme özelliklerini bünyesinde bulundurması gereken bir malzemedir.

- Diğer malzemeler: Değişik detaylara göre kullanılan her zaman ihtiyaç duyulmayan denizlik profili, derz profili, özel açılı profiller gibi malzemelerdir.

Uygulama Tekniği: Uygulamaya başlamadan once cephenin ve tüm bina cephelerinin yatay ve düşey düzgünlüğünün belirlenmesi gereklidir. 3-4cm.’yi aşan yüzey eğriliklerinde mutlaka bir kaba sıva yapılarak hem yapıştırma harcının daha az kullanılması, hem daha hızlı yapıştırma işlemi, hem de dübel tutma özelliği sağlanır. Dübel tutma özelliğinde problem olacak malzemeler ile örülmüş duvarlarda kaba sıva yapılamıyorsa, dübellerin yapıştırma harcı öbeğinin üzerine rastlayacak şekilde tespit edilmesi gereklidir. Yüzeyde yapıştırmayı engelleyici kaplamalar varsa kaldırılmalıdır. Mevcut rutubetli duvar gövde ve yüzeyleri mutlaka kurutulmalıdır. Mevcut binalarda yüzey tutuculuğunu artırmak ve levhaların sağlıklı yapışmalarını sağlamak için uygulamanın yapılacağı yüzey üzerine bir astar sürülmesi gerekebilir.

Subasman profili, zemin kat döşeme betonunun alt hizasına tespit edilir. Bu profilin düzgün tespit edilmesi, tüm sistemin sağlıklılığı açısından önemlidir. Zira, su basman profili, sistemin başlangıç noktası ve terazi ölçütüdür.

Yapıştırma harcı, torbasında yazan karışım oranı doğrultusunda su ile özel bir mikser yardımıyla iyice karıştırılır ve macun kıvamına getirilir.

Isı yalıtım levhalarının arka (oluklu) yüzeylerinin kenarları boyunca kesintisiz, ortadaki kısmına noktalar halinde yapıştırma harcı sürülür. Isı yalıtım levhaları subasman profiline oturtularak duvara bastırılır ve hafifçe kaydırılır. Böylece daha iyi yapışma sağlanır. Levhaların sıkıştırılması esnasında, yanlardan fışkıran yapıştırma harcı, bir sonraki levha yerleştirilmeden önce mutlaka temizlenmeli ve levha aralarında boşluk oluşturulmamalıdır. Ayrıca levhaların yapıştırması işleminde yatay, düşey ve çapraz şakul durumuna dikkat edilmelidir.

Hava şartlarına göre değişmesine rağmen, yapıştırma işleminden en az 24 saat sonra, levha ve duvar dübellerin tespiti için matkapla delinir. Dübeller m2’de 6 adet gelecek şekilde yerleştirilir ve plastik çivileri çakılarak iyice sıkıştırılır.

Pencere kapı ve bina köşeleri, Alüminyum veya PVC köşe profile ile takviye edilir.

Sıva harcı, yapıştırma harcına benzer bir şekilde su ile iyice karıştırılarak hazırlanır.

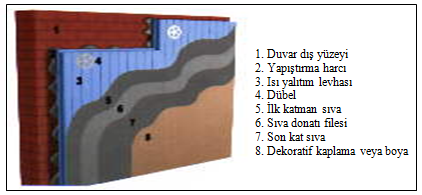

Şekil 4.2 Mantolama ısı yalıtım detayı [36]

Şekil 4.2 Mantolama ısı yalıtım detayı [36]

Isı yalıtım levhalarının üzerine 2-3mm. kalınlıkta sıva harcı çelik malayla sürülür. Sıva harcı kurumadan üzerine file, çelik mala yardımıyla ek yerlerine birbiri üzerine 10cm. binecek şekilde tutturulur. File çok fazla bastırılmamalıdır.

Hava sıcaklığına ve cephenin güneş alma durumuna göre bir kuruma süresi bırakılarak tekrar bir kat daha sıva uygulama yapılarak düzgün bir yüzey elde edilir.

Sıva uygulamasında sonra, sistemin tamamlanabilmesi için dekoratif son kat kaplama uygulaması veya tekstürlü boya uygulaması mutlaka yapılmalıdır. Kaplamanın nefes alan mutlaka 1.5mm. kalınlığında solvent içermeyen ve pürüzlü yüzeye sahip olması gerekmektedir. Boyanın ise, yine solvent içermemesi gerekmekte ve tekstürlü (pütürlü) bir yüzeye sahip olması tavsiye edilmektedir. Dekoratif son kat kaplamanın ve boyanın, sıva harcına daha iyi tutunmasını sağlamak amacıyla bir astar kat uygulaması da tavsiye edilmektedir.

Astar uygulaması sıva tamamen kuruduktan sonra uygulanmalıdır. Kuruyan astar üzerine dekoratif kaplama paslanmaz çelik veya plastik mala ile uygulanırken, boya rulo ile uygulanmakta ve sistem bu şekilde tamamlanmaktadır.[37]

Sistem katmanları Şekil 4.3’de gösterilmektedir.

Şekil 4.3 Mantolama katmanları[37]

Tüm sistemlerde olduğu gibi mantolama sisteminde uygulama kalitesi sonderece önemlidir. Isı yalıtım levhalarının üzerinde maksimum 6-7mm. sıva yapma imkanı olduğundan sıva katmanında sistemi şakülüne getirme imkanı bulunmamaktadır. Bu yüzden levhaların şakülünde yerleştirilmesi sistemin sağlıklılığı ve estetiği açısından önem teşkil etmektedir.

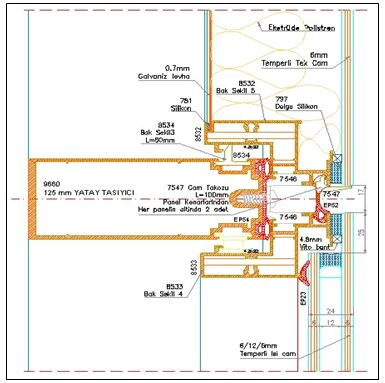

4.1.1. Giydirme Cephe Sistemleri

Isı yalıtım malzemesi koruma işleminin, mekanik olarak tutturulan bir takım giydirme malzemelerle (cam, alüminyum, PVC vs.) gerçekleştirildiği sistemlerdir.

Türkiye de giydirme cephe sistemleri, 1980'li yıllardan sonra yaygın olarak uygulama alanı bulmuştur. İlk uygulamalarda genel olarak klasik kapaklı cephe sistemleri kullanılmaktayken daha sonraları silikon teknolojisindeki gelişmelere parelel olarak cephe sistemlerinde Strüktürel silikonlu cephe sistemleri ön plana çıkmıştır. Strüktürel silikonlu cephe sistemleri "cam cama cephe" olarak da ifade edilmektedirler. Bu sistemlerde cephe sistemine dışarıdan bakıldığında herhangibir bağlantı veya taşıyıcı bir profil gözükmemektedir.

Sistem camları strüktür silikon ile taşıyıcı sisteme taşıttırılmaktadır. Günümüzde cephe sistemlerinde panel sistem uygulamaları yaygınlaşmıştır. Böylelikle tamamiyle fabrika ortamında kontrol altında hazırlanan cephe panelleri ile hızlı ve daha güvenli montaj gerçekleştirilebilmektedir [38].

Strüktürel silikonlu cephe sistemleri; strüktürel silicon, spandrel panel, alüminyum profil, fitil, ankraj ve bağlantı elemanları, ısı yalıtım, şap altı sacı, katlararası ses kesici, yangın ve duman kesici vb malzemelerden oluşmaktadır.

Aşağıda bu malzemeler tariflenmektedir [39].

- Strüktürel Silikon: Cam ve panel arasında ve de ısıcamda kullanılan malzemedir.

- Spandrel Panel: Parapet bölgesine tekabül eden kısımlarda, camlı veya kompozit levhalar olarak kullanılan panellerdir. Piyasada değişik tipleri mevcuttur.

- Profiller: Giydirme cephenin taşınmasında kullanılan ve ölçüleri ve malzeme cinsi projeye göre değişen profillerdir.

- Fitiller: İçerde ve dışarda kullanılan, ozon ve ultraviyoleye dayanıklı, -40 ila 100C0 ısı farklarında elastikiyetini muhafaza edebilen, dış hava sıcaklıkları altında panellerin genleşmesine izin veren, hava ve su sızdırmazlığını estetik bir şekilde sağlayan fitillerdir.

- Ankraj ve Bağlantı Elemanları: Taşıyıcı profillerin betona sabitlenmesinde kullanılan, genellikle eloktro galvaniz kaplı çelik ürünü dübeller ve paslanmaz vidalardır.

- Isı Yalıtım Malzemeleri: Genellikle taş yünü ve cam yünü malzemeler tercih edilmesine karşılık, polistren ve poliüretan malzemelerinden oluşan malzemelerdir. Yapının ve ısı köprülerinin yalıtılması amacıyla kullanılmaktadır.

- Şap Altı Sacı: Cephe ile döşeme arasında kullanılan saçtır.

- Yangın, Duman Kesici: Katların birinde çıkabilecek yangında alev, duman ve sıcak gazların diğer katlara yayılmasını önlemek için giydirme cephe ile parapet ve kirişler arasındaki geçişlerde kullanılan çoğunlukla galvaniz levhalardadır.

- Katlar Arası Ses Kesici: Giydirme cephe ile bina karkası arasındaki boşluk bölgeden katlar arası ses geçmesini önlemek üzere her kat kiriş seviyesinde yangın kesicinin üzerinden başlayan yaklaşık 20cm. çoğunlukla cam yünü malzemelerdir.

Şekil 4.4 Strüktürel silikonlu cephe sistemi detayı [39]

Şekil 4.4 Strüktürel silikonlu cephe sistemi detayı [39]

Uygulama Tekniği: Taşıyıcı profiller, ankraj ve bağlantı elemanlarıyla yapıya şakülünde tespit edilir. Kat döşemeleri alınlarında (kiriş b

ölümlerde) yangın, duman ve ses kesici malzemelerle birlikte kalan beton bölümlere ve cam kullanılmayacak bölümlere ısı yalıtım malzemeleri yerleştirilir. Özel hazırlanmış, cam ve kompozit paneller taşıyıcı profillere tutturulur. Sistemin sızdırmazlığını ve ısısal deformasyonlara karşı hareketini sağlayan silikon ve fitiller yapıştırılır.

Şekil 4.5 Giydirme cephe sistemi ısı yalıtım detayı [36]

Şekil 4.5 Giydirme cephe sistemi ısı yalıtım detayı [36]

Dıştan duvar ısı yalıtım sistemleri diğer sistemlere göre önemli avantajları bünyesinde barındırmaktadır. Dış duvarlarda dıştan ısı yalıtım yapılmasının faydaları aşağıdaki gibi özetlenmektedir[4, s c-105]:

- Kiriş, kolon, hatıl gibi, elemanların ısı iletim katsayıları, örme elemanlarına (tuğla, gazbeton vb.) nazaran oldukça yüksektir ve bu sebeple ısı kayıplarında çok önemli olan bu bölgelerin soğuk taraftan -dış taraftan- örtülmesiyle bu bölgelerin ısı köprüsü oluşturmaları engellenmiş olmaktadır.

- Yapı, ısı yalıtım malzemesinden bir kılıf içinde bulunduğundan dış iklim şartlarında korunmuştur.

- Yoğuşma tehlikesi çok azdır.

- Bu sebeple, betonarme kısımlarda bulunan taşıyıcı elemanlar (demir vs.) korozyona karşı korunmuştur.

- Bu sayede yapının dayanıklılığı -ömrü- artar.

- Binanın ısınması daha geç olmasına karşın, enerji depolama özelliği göstereceğinden soğumasıda geç olur.

- Yalıtımın içerden yapılmamış olmasıyla iç mekan daraltılmamış olur.

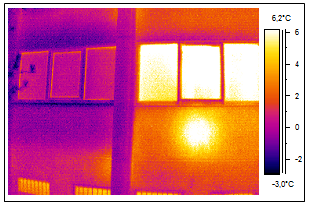

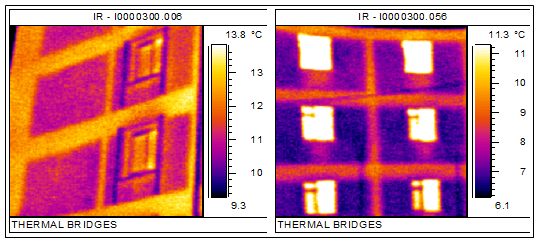

Şekil 4.6’da yalıtımlı bir duvar ile yalıtımsız duvarın termal kameradaki görüntüsü görülmektedir.

Şekil 4.6 Yalıtımlı ve yalıtımsız duvarın termal görüntüsü [40]

Şekil 4.6 Yalıtımlı ve yalıtımsız duvarın termal görüntüsü [40]

Şekil 4.6’da soldaki resme bakıldığında duvar kesitinin -2C0’ye kadar düştüğü, dolayısıyla bu bölgelerde oldukça fazla yoğuşma riskinin olduğunu söylemek mümkün görülmektedir. Özellikle pencere çevrelerinde duvar kalınlığının azalması ve bu bölgelerde içeriye bir ısı yalıtımı malzemesiyle dönüşün yapılmamış olması ve denizlikte mermer kullanılmış olması o bölgeleri ısı yalıtımı açısından daha da tehlikeli hale getirmiştir.

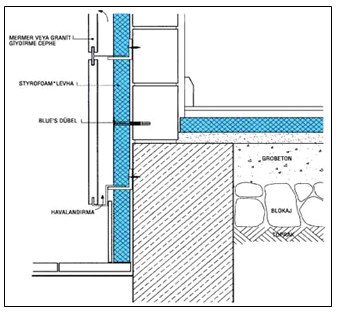

4.2. İçten Duvar Isı Yalıtım Sistemleri

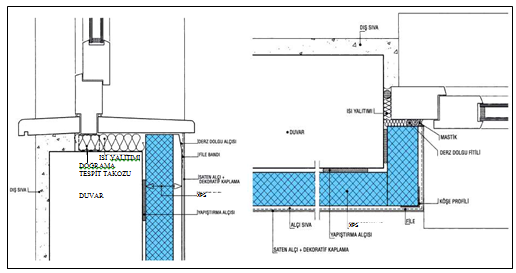

Bina dış duvarlarında ısı yalıtımının iç yüzeyden gerçekleştirildiği sistemler olarak bilinmektedir. Ekonomiklik ve uygulama kolaylığı, dıştan iskele kurmanın ve iskelede çalışmanın zorluğu gibi çeşitli nedenlerden dolayı, çoğunlukla çok katlı binalarda ve tünel kalıp yapılarda tercih edilmektedir. Yalıtım malzemesinin içerden kullanılması sebebiyle benzer detaylar içermesine rağmen, kullanılan malzemeye göre bazı farklılıklara sahip üç sisteme ayrılmaktadır. Bunlar; rijit ısı yalıtım malzemeleriyle içten ısı yalıtım sistemi, rijit olmayan ısı yalıtım malzemeleriyle içten ısı yalıtım sistemi ve kompozit paneller ile içten ısı yalıtım sistemi olarak adlandırılmaktadır.

4.2.1. Rijit Yalıtım Malzemeleriyle İçten Isı Yalıtım Sistemi

Ekstrüde ve ekspande polistren, poliüretan, mantar ve odun talaşı levhalar gibi rijit malzemelerle yapılan içerden yalıtımdır. Çeşitli etkilerden ve mekanik darbelerden korunması için üzerine sıva yapılmaktadır. Sistem olarak, ısı yalıtım malzemesinin dışında, levha tespit dübeli, yapıştırıcı, derz bandı veya file ve sıva malzemesinden oluşmaktadır. Aşağıda bu malzemeler tariflenmektedir:

- Yapıştırma Harcı: Çoğunlukla çimento esaslı malzemeler olmasının yanında alçı bazlı (alçıpan yapıştırıcı) yapıştırıcı da kullanılabilmektedir. Piyasada hazır torbalar halinde bulunmakta olup, su ile karıştırılmak suretiyle hazırlanmaktadır.

- Derz bandı veya file: Levhaların birleşim ve ısı yalıtımı ile diğer malzeme birleşim yerlerinde çatlak oluşumunu önlemek amacıyla kullanılmaktadır.

- Dübel: Levhaların duvara mekanik olarak tespitlenmesi amacıyla kullanılmaktadır.

- Sıva Harcı: Çoğunlukla sıva harcı olarak alçı sıva kullanılmaktadır.

Uygulama Tekniği: Isı yalıtım levhaları arka yüzeylerine yapıştırma harcı sürmek suretiyle, bir mastar ve terazi yardımıyla şakulünde duvara yapıştırılır. 3m. yüksekliği geçen uygulamalarda mekanik tesbit olarak mutlaka dübel atılmalıdır. Levha birleşim yerlerinde kendinden yapışkanlı derz bandı veya levhaların üzerine 10’ar cm. geçecek şekilde file mutlaka uygulanmalıdır. Isı yalıtım levhalarının üzerine alçı sıva yapılacaksa mekanik darbelere ve çatlamalara direnç gösterebilmesi için alçı sıva kalınlığının 8-10mm. kalınlığında olması tavsiye edilmektedir. Alçı sıva üzerine solvent içermeyen istenilen bir boya uygulaması yapılmak suretiyle sistem tamamlanmaktadır.

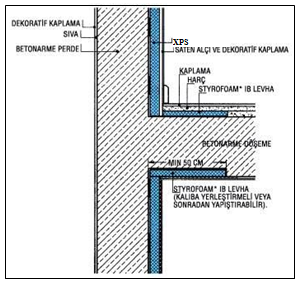

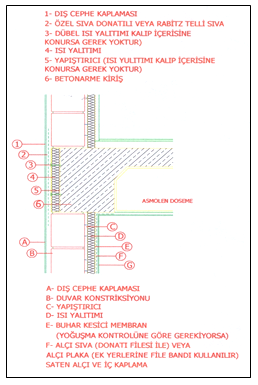

Yeni TS 825 Isı Yalıtım Yönetmeliği’ne göre ısı köprülerinin yalıtılması zorunlu olduğu için duvardan itibaren bina tavan ve döşeme yüzeylerde yalıtım min. 50cm. devam ettirilmelidir. Diş oluşturacağı düşünülecek olursa tasarım aşamasında bu durum hesap edilip, kalıbın içerisine de levhalar yerleştirilmek suretiyle diş oluşturulması önlenebilmektedir. Şekil 4.7’de bu durum gösterilmiştir.

Şekil 4.7 İçerden ısı yalıtım detayı ve ısı köprüsü yolunun uzatılması [36]

Şekil 4.7 İçerden ısı yalıtım detayı ve ısı köprüsü yolunun uzatılması [36]

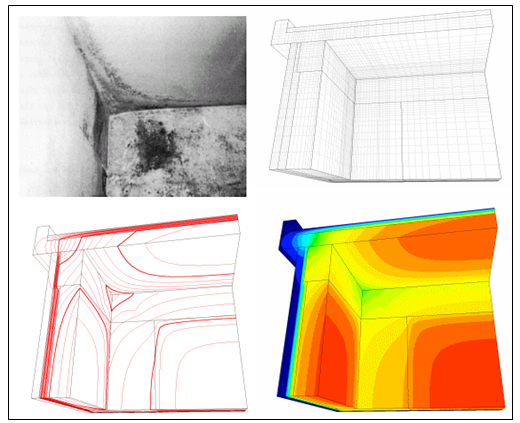

Şekil 4.8 Yoğuşma ve termal görüntüler [41]

Şekil 4.8 Yoğuşma ve termal görüntüler [41]

Şekil 4.8’e bakıldığında ısı köprüleri yalıtımlarının nekadar önemli ve gerekli olduğu anlaşılmaktadır.

Şekil 4.9 İçten duvar ısı yalıtım sistemi detayı [36]

Şekil 4.9 İçten duvar ısı yalıtım sistemi detayı [36]

Şekil 4.9’a bakıldığında ısı yalıtımının sürekli olduğu görülmektedir. Ayrıca köşelerde mukavemet ve düzgünlük sağlaması için köşe profili kullanılmıştır.

4.2.2. Rijit Olmayan Yalıtım Malzemeleriyle İçten Isı Yalıtım Sistemi

Rijit olmayan ısı yalıtım malzemeleriyle içten ısı yalıtım uygulamasında, yalıtım malzemesi mesnet olarak bir takım malzemelerden destek alması gerekmektedir. Çoğunlukla profil aralarına konarak uygulamaları yaygındır.

Uygulama Tekniği: Rijit olmayan malzemelerden, ısı yalıtım uygulamalarında yaygın olarak kullanılanları cam yünü ve taş yünüdür. Bu malzemeler rijit ve mekanik etkilere dayanıklı olmadıklarından koruyucu ve rijit bir malzemeye ihtiyaç duymaktadırlar. Bu yüzden genellikle alçıpan, sunta veya OSB arkasında profiller (metal veya ahşap) arasında kullanılırlar. Bu malzemeler direkt yada indirekt suya dayanıklı olmadıklarından suya karşı korunması gerekmektedir. Bu nedenle sıcak taraftan yoğuşmanın önlenebilmesi amacıyla buhar kesici kullanılması gerekmektedir. Mekanik bir havalandırmanın bulunmadığı yapılarda kullanılan buhar kesici ortam nemliliğini artıracağından, tasarım aşamasında karar verilmesi gereken bir konu olma özelliğini taşımaktadır.

4.2.3. Kompozit Panellerle İçten Isı Yalıtım Sistemi

Kompozit paneller ısı yalıtım levhasının daha rijit ve dışetkilere ve darbelere daha dayanıklı bir malzemeyle birleştirilmesiyle meydana gelen elemanlardır. Piyasada değişik tipleri mevcuttur. Isı yalıtım malzemeleri birçok malzemeyle (alçıpan, minerit, betopan, OSB, sunta, MDF, PVC, alüminyum, CTP vb) lamine edilmektedir. Ancak bina ısı yalıtım sisteminde en yaygın olarak kullanılanları, alçıpanın taş yünü ve ekstrüde polistrene lamine edildiği kompozit panellerdir. Bu yüzden uygulama olarak alçıpanlı panelden bahsedilecektir.

Uygulama Tekniği: Genel olarak alçıpan uygulamasına benzemektedir. Alçıpanlı ısı yalıtım paneli, yapıştırıcı ile duvara yapıştırılmaktadır. Birleşim yerlerine derz bandı yapıştırılmakta ve derz dolgu malzemesiyle bandın üzeri kapatılmaktadır. Boya sarfiyatının azalması ve düzgün bir yüzey elde edilmesi amacıyla alçıpanın üzerine saten alçı astar çekilmekte ve boyaya hazır bir yüzey elde edilmektedir. Yine solvent içermeyen bir boya ile sistem boyanmak suretiyle tamamlanmaktadır.

İçerden ısı yalıtımı, çoğunlukla sürekli kullanılmayan (anlık kullanılan) mekanlarda, kullanım esnasında çabuk ısınıp kullanıp bittikten sonra çabuk soğumasının önemli olmadığı, konferans salonu, spor salonu, toplantı odası, sinema ve tiyatro salonları gibi yerlerde tercih edilmektedir. Isı yalıtım konforunu sağlamasına karşılık bina duvarlarında yoğuşma riskini azaltmamaktadır.

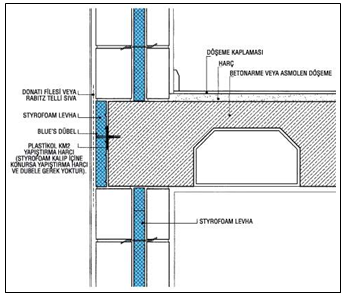

4.3. Karma Sistemler

Betonarme kısımların dışardan duvar kısımların ise içerden yada sandviç duvar arası yalıtımla yalıtıldığı sistemlerdir. Daha öncede bahsedildiği gibi, ısı yalıtımı açısından betonarme kolon ve kirişler bir yapıdaki en zayıf noktaları teşkil etmekte ve yalıtılmadığı taktirde ısı köprülerini oluşturmaktadır. Şekil 4.10’a bakıldığında binanın betonarme kolon ve kirişleri diğer bir deyişle ısı köprüleri net bir şekilde görülmektedir.

Şekil 4.10 Bina duvarlarındaki ısı köprüleri [19]

Şekil 4.10 Bina duvarlarındaki ısı köprüleri [19]

Şekil 4.10 içerisi ısıtıldığı bir anda dışardan çekilen bir termal görüntü örneğidir. Buna göre soldaki şekilde bina duvarlarında hiç yalıtım yapılmadığı, sağdaki şekilde ise duvarlarda içerden yada sandviç duvar arası yalıtım yapıldığı görülmektedir. Dolayısı ile iç sıcaklıktan dolayı duvarların ısısının sağdaki şekle göre soldaki şekilde daha fazla dış yüzeye ulaştığı bu yüzden de duvarların daha sıcak olduğu anlaşılmaktadır. Yeni yönetmeliğe göre yalıtılması zorunlu olan ısı köprülerinin en kolay ve en sağlıklı yalıtımın dıştan olacağı açıktır. Bu nedenledir ki, betonarme kısımların dıştan duvar kısımların içten veya sandviç duvar arası yalıtım olmasına göre ikiye ayrılabilmektedir.

4.2.1. Kolon ve Kirişler Dıştan, Duvarlar İçten Isı Yalıtım Sistemi

Yukarda da bahsedildiği gibi, kolon ve kirişlerin dıştan, duvar kısımların içerden yalıtıldığı sistemlerdir. Şekil 4.11’de sistemin detayı görülmektedir.

Şekil 4.11 Kolon kirişler dıştan, duvarlar içten ısı yalıtım sistemi detayı [40]

Şekil 4.11 Kolon kirişler dıştan, duvarlar içten ısı yalıtım sistemi detayı [40]

Uygulama Tekniği: Şekil 4.11’e bakılacak olursa, içerden yalıtım bir önceki anlatılan usuller doğrultusunda yapılabilmekte, ancak duvar dolgu malzemesinin yalıtım kalınlığı kadar dışardan örülmesine dikkat edilmelidir. Böylece betonarme alınların ısı yalıtım malzemesiyle kaplanmasıyla yüzey hem yüz olmaktadır. Isı yalıtım malzemeleri önceden düşünülüp kalıpların buna göre tasarlanması durumunda kalıp içine de yerleştirilebilmektedir. Bu sayede ilave bir yapıştırma ve dübelleme işlemine gerek duyulmamaktadır. Duvar ile ısı yalıtım birleşim yerlerinde çatlak oluşması ihtimaline karşı, bu bölgelerde 20 şer cm. karşı tarafa geçecek şekilde paslanmaz rabitz teli veya özel kaba sıva filesi kullanılmalıdır. Ancak kullanılacak bu malzemenin kaba sıva katmanının ortasında yer alması gerekliliğine dikkat edilmelidir. Kolon ve kirişlerin dışardan kaplanmasıyla kesit sıcak tarafta kalacak ve yoğuşma riskinin azaltılmasıyla yapı ömrü ve dayanıklılığı artacaktır. Ayrıca diğer sistemlere göre ekonomik olması önemli bir avantaj sağlamaktadır.

4.2.2. Kolon ve Kirişler Dıştan, Duvarlar Sandviç Isı Yalıtım Sistemi

Bu sistemde betonarme kısımlar dıştan, duvar kısımlar ise, sandviç duvar arası yalıtımla gerçekleştirilmektedir. Şekil 4.12’de sistemin detayı görülmektedir.

Şekil 4.12 Kolon kirişler dıştan, duvarlar sandviç duvar arası yalıtım sistemi detayı [36]

Şekil 4.12 Kolon kirişler dıştan, duvarlar sandviç duvar arası yalıtım sistemi detayı [36]

Uygulama Tekniği: Bir önceki konuda da anlatıldığı üzere duvar kısımların yalıtım kalınlığı kadar dışardan örülmesi ısı yalıtımıyla eşit yüzey oluşturması açısından önemlidir. Betonarme yüzey alınları ısı yalıtım malzemeleriyle tamamen kaplanmakta ve duvar ile birleşim yerlerinde her iki tarafa da 20cm geçen file veya rabitz teli kullanılmaktadır. Dolgu duvarlar ise çift sıra örülmekte ve aralarına ısı yalıtım malzemesi yerleştirilmektedir. Ayrıca duvarlar birbirlerine lentolarla sabitlenmelidir. Yeni deprem yönetmeliğine göre bu üzerinde hassasiyetle durulması gereken bir konudur.

4.4. Sistemlerin Birbirleriyle Mukayesesi

Isı yalıtım sistemlerinin binaya ve detaya göre birbirlerine karşı bir takım avantaj ve dezavantaj teşkil ettiği durumlar oluşmaktadır. Daha öncede belirtildiği gibi ısı köprülerinin yalıtılma zorunluluğu ve sistemin ve yapının sağlıklılığı ve ömrü açısından çoğunlukla dışardan mantolama sistemi tercih edilmesine karşıt bu sistem diğerlerine göre uygulaması zor ve pahalı bir sistem olarak karşımıza çıkmaktadır. Diğer taraftan anlık kullanım gerektiren mahallerde ve uygulama kolaylığı ve ekonomik faktörlerin gözetildiği durumlarda içerden yada sandviç duvar arası yalıtım düşünülmektedir. Ancak tamamıyla içerden yalıtım, çok zorunda kalınmadığı takdirde tercih edilmemeli edilse bile ısı köprüsü yolları (Şekil 4.7’de gösterildiği gibi) mutlaka uzatılmalıdır. Zira betonarme kısımların içerden yalıtılmasıyla sadece ısı yalıtımı sağlanabilmekte ve yoğuşma önlenememektedir. Bu yüzden taşıyıcı elemanların korozyonuna müsaade edilmekte ve yapının ömrü azaltılmaktadır. Oysa mantolama sisteminde bütün kesitler sıcak tarafta bırakılmış olduğundan kesitlerde yoğuşma riski yok edilmekte ve bina enerji depolayan bir yapı haline dönüşmektedir. Böylece, ısı kaynakları belli bir saatte kapatılsa bile yapı ısısını uzun süre muhafaza etmektedir. Karma sistemlerde ise, betonarme kısımların dışardan kaplanması ile bu bölgeler güvence altına alınmakta, ancak duvar kısımlar yine soğuk kısımda bırakılmaktadır. Bu yüzden de dış hava koşullarına açık olan duvara direkt (dış sıvadaki çatlaklardan giren yağmur, kar vs. suyu) yada indirekt (difüzyon sırasında yoğuşan su) yollardan suların girmesi engellenememekte dolayısı ile de duvar dolgu malzemesinin ısı yalıtım özelliği kötüleşmekte ve malzeme performansı önemli ölçüde azalmaktadır. Şayet duvar, gazbeton gibi (hacimce %90 su emebilen) boşluklu yapıdaki bir dolgu malzemesiyle örülmüş ise bu durum çok daha kötü sonuçlar doğurabilmektedir. Yoğuşmanın engellenebilmesi için, içerden duvarlar yalıtımın sıcak tarafından bir buhar kesiciyle kaplanmalıdır. Ancak bu takdirde bina nefes alması güçleşeceğinden mekanik bir havalandırma tertibatı düzenlenmelidir. Seçilecek sistem her ne olursa olsun tasarım aşamasında karar verildiğinde önemli problemler halledilebilmekte ve sistemin sağlıklılığı artırılabilmektedir.

5. TÜRKİYE’DEKİ ENERJİ TASARRUFU STANDART VE YÖNETMELİKLERİN DURUMU VE YENİ TS 825’E GÖRE MUKAYESESİ

Gelişmiş ülkelerde olduğu gibi, ülkemizde de çeşitli enerji tasarrufu kuralları ve yönetmelikleri çıkarılmıştır. Yapılarda ısı yalıtımı ile ilgili yönetmelikler tarih sırasına göre aşağıdaki gibi sıralanabilmektedir [4, s B-5].

- Yakıt tasarrufu ile ilgili ilk yönetmelik Enerji ve Tabii Kaynaklar Bakanlığı tarafından hazırlanmıştır. “Yakıt Tüketiminde Ekonomi Sağlanması ve Şehirlerde Isıtma Tesislerinin Sebep Olduğu Hava Kirliliğinin Azaltılmasına Dair Yönetmelik” başlıklı olup 19 Eylül 1972 tarih ve 14311 sayılı Resmi Gazete’de yayınlanmıştır.

- İkinci yönetmelik yine Enerji ve Tabi Kaynaklar Bakanlığı tarafından hazırlanmıştır. “Isıtma ve Buhar Tesislerinin Yakıt Tüketiminde Ekonomi Sağlanması ve Hava Kirliliğinin Azaltılması Yönetmeliği” başlıklı olup 3 Kasım 1977 tarih ve 10106 sayılı Resmi Gazete’de yayınlanmıştır. Değerler binaların F/V oranları ile dış sıcaklık aralıklarına göre verilmiştir.

- Üçüncü Yönetmelik İmar ve İskan Bakanlığı tarafından hazırlanmıştır. “Bazı Belediyelerin İmar Yönetmeliklerinde Değişiklik Yapılması ve Bu Yönetmeliklere Yeni Maddeler Eklenmesi Hakkındaki Yönetmelik” başlıklı olup 33 Ekim 1981 tarih ve 17499 sayılı Resmi Gazete’de yayınlanmıştır. Bu yönetmelikle ülkemiz 4 bölgeye ayrılmış ve bölgelerdeki ortalama toplam ısı geçiş katsayıları verilmiştir.

- İmar ve İskan Bakanlığı tarafından 4 Ocak 1983 tarih ve 17918 sayılı Resmi Gazete’de yayınlanmış genelgede ise, 30 Ekim 1981 tarihli yönetmelikle ilgili olarak konstrüksiyon tipleri verilmiştir.

- Enerji ve Tabii Kaynaklar Bakanlığı tarafından 19 Kasım 1984 tarih ve 18580 sayılı Resmi Gazete’de yayınlanan, “Mevcut Binalarda Isı Yalıtımı ile Yakıt Tasarrufu Sağlanması ve Hava Kirliliğinin Azaltılmasına Dair Yönetmelik”te İmar ve İskan Bakanlığınca tespit edilen 4 bölge aynen verilmiştir.

- Bayındırlık ve İskan Bakanlığı’nca 16 Ocak 1985 tarih ve 18637 sayılı Resmi Gazete’de yayınlanan, “Bazı Belediyelerin İmar Yönetmeliklerinde Değişiklik Yapılması ve Bu Yönetmeliklere Yeni Maddeler Eklenmesi Hakkındaki Yönetmelik”te önceki yönetmelikte verilen 3 ve 4 bölgeler birleştirilmiştir.

- Türk Standartlar Enstitüsü’nün TS 825 sayılı ve Mart 1989 tarihli “Binalarda Isı Yalıtım Kuralları” adlı standardında da muhtelif yapı bileşenlerinin ısı iletim katsayıları, en az ısı geçiş dirençleri ve Türkiye’nin iklim haritası verilmiştir.

- En son olarak da Türk Standartları Enstitüsü tarafından Mart 1989 tarihinde çıkartılan “TS 825 Binalarda Isı Yalıtım Kuralları” adlı standart 29 Nisan 1998 tarihinde 47 kişilik TSE Teknik Kurulu’nca revize edilmiş ve Bayındırlık ve İskan Bakanlığı’nca, bu standart 14 Haziran 1999 tarih ve 23725 sayılı Resmi Gazete’de yayınlanan kararla, 14 Haziran 2000 tarihinden itibaren tüm binalarda uygulanmak kaydıyla yayınlanmıştır. Yine bu çalışmaya paralel olarak 1981 tarihli ve 1985 yılında revize görmüş olan “Isı Yalıtım Yönetmeliği” revizyon çalışmaları da tamamlanarak 8 Mayıs 2000 tarihinde 24043 Sayılı Resmi Gazete’de yayınlanmıştır.

Yeni TS 825 Binalarda Isı Yalıtımı Kurallarının, getirdiği yenilikler aşağıdaki şekilde sıralanabilmektedir [1, s 50-54, 42, s 25-26].

- Mevcut olan 3 iklim bölgesi, 4 derece-gün bölgesi şekline dönüştürülmüştür.

- Isı kazançları hesaplara dahil edilmezken, ısı kazançları artık hesaplara dahil edilmiştir.

- Hesaplanmakta olan binalarda iletim ve havalandırma yoluyla gerçekleşen ısı kayıplarına, iç ısı kazançları ve güneş enerjisi kazançları da dahil edilmiştir.

- Yapı malzeme listesinde buhar difüzyon direnç faktörü bulunmazken, yapı ve yalıtım malzemelerinin buhar difüzyon direnç faktörleri malzeme listesinde yer almıştır.

- Yoğuşma hesaplamaları yapılmazken, yapı elemanlarında Glaser yöntemi ile yoğuşma tahkiki yapılması zorunlu hale getirilmiş ve tavan, döşeme ve duvar gibi yapı bileşenlerinde yoğuşma sınırlandırılması getirilmiştir.

- Pencere alanı taban alanının %15 ile sınırlı iken pencere alanındaki sınırlama kaldırılmıştır.

- K ile gösterilmekte olan toplam ısı geçiş katsayısı U ile gösterilmeye başlanmıştır.

- Yüksek olan toplam ısı geçiş katsayısı, U değerleri düşürülmüştür.

- Isı kaybının sınırlaması, bina farkı gözetmeksizin birim alanda olması gereken ısıl dirence (R) bağlıyken, binanın A/V oranına bağlı olarak yıllık ısıtma enerjisi ihtiyacı (Q) sınırlandırılmıştır.

- Enerji birimi olarak Kcal kullanılırken, Watt birimi kullanılmaya başlanmıştır.

- Kolon ve kiriş yalıtımları tavsiye niteliğindeyken, kolon ve kiriş yalıtımları hesaplar dahilinde ele alınmıştır.

TS 825 standardında, binaların ısıtılmasında kullanılan enerjiden %50’nin üzerinde tasarruf öngörülmektedir. Bu da 2000 yılında yaklaşık 2 milyar USD, 2010 yılında 4 milyar USD tasarruf edilmesi anlamına gelmektedir [42, s 26].

6. ÖRNEK BİR PROJENİN EKSTRÜDE POLİSTREN İLE ISI YALITIM ÇÖZÜMLERİ

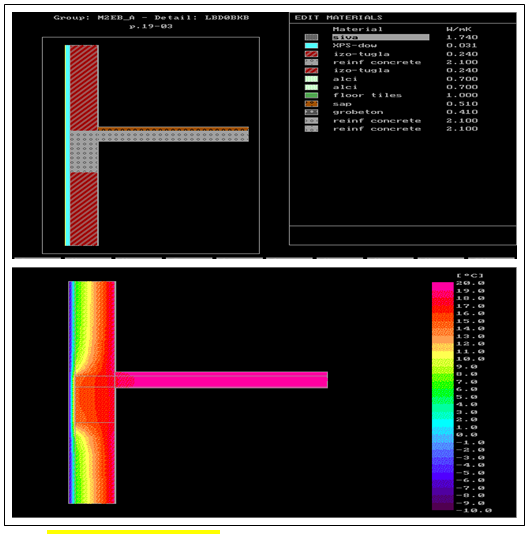

Bu bölümde, önceki bölümlerde anlatılanlar doğrultusunda örnek bir proje üzerinde, optimum duvar ve ısı yalıtım malzemelerinin seçimi üzerine bir çalışma yapılmıştır. Güncel olması amacıyla, bu çalışmada baz alınan, İstanbul Kurtköy (2.Bölge)’de halen ısı yalıtım uygulamalarına devam edilen, Seçkin İnşaat’a ait 50 villalık proje kapsamındaki 2 kat ve 1 bodrumdan oluşan bir konuttur. Klasik, kolon-kiriş’li bir betonarme yapı olup, ısı kaybeden alanlar, Tablo 6.1’de belirtilmiştir.

Tablo 6.1 Örnek projenin ısı kaybeden alanları

|

ISI KAYBEDEN ALANLAR

|

M2

|

|

Dış Havaya Açık Duvar Alanı

|

Dolgu Duvar

|

88,67

|

|

Betonarme (Kolon-Kiriş)

|

130

|

|

Isıtılmayan İç Ortama Bitişik Duvar Alanı

|

Dolgu Duvar

|

-

|

|

Betonarme (Kolon-Kiriş)

|

-

|

|

Toprak Temaslı Duvar Alanı

|

Dolgu Duvar

|

-

|

|

Betonarme (Kolon-Kiriş)

|

105

|

|

Tavan Alanı

|

Üzeri Açık

|

-

|

|

Çatılı

|

90

|

|

|

Toprağa Temas Eden

|

90

|

|

Taban Alanı

|

Isıtılmayan İç Ort. Bitişik

|

-

|

|

|

Açık Geçit Üzeri

|

-

|

|

Kapı+Pencere Alanı

|

|

33,91

|

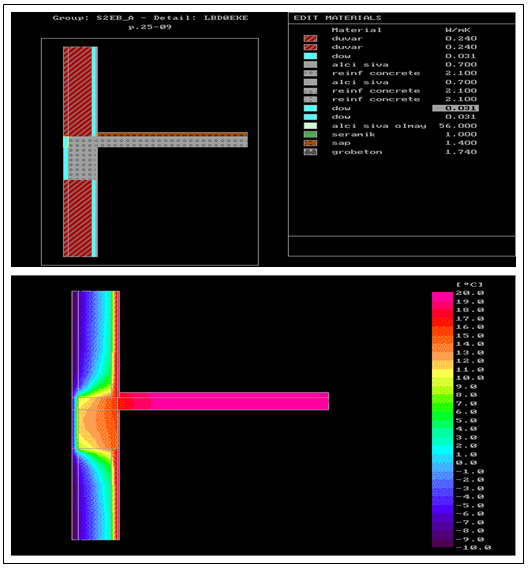

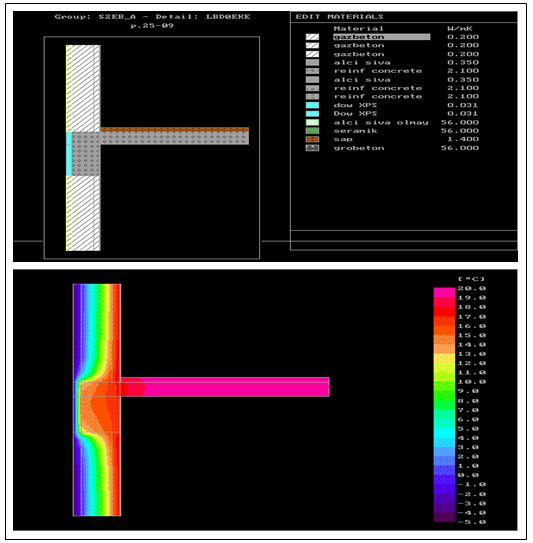

Tablo 6.1’deki veriler ışığında bu projenin önce Eski (1981) TS 825 Isı Yalıtım Yönetmeliğine göre ısı hesapları yapılıp, ardından yeni (2000) TS 825 Isı Yalıtım Yönetmeliğine göre sırayla Çözüm 1, 2, 3 ve 4 olarak adlandırılan, dıştan duvar (mantolama), kolon-kiriş dıştan duvarlar sandviç duvar arası, kolon-kiriş dıştan duvarlar içerden, kolon-kiriş dıştan duvarlar gaz beton yalıtımı şeklinde hesapları yapılmıştır. Hesaplarda, İzoder (Isı-Ses-Su İzolasyoncuları Derneği)’in TS 825 Isı Yalıtımı Hesap Programı, kesitlerdeki termal görüntülerin elde edilmesinde ise; Kobra v.2 programı kullanılmıştır. Bu hesapların ardından, optimum duvar ve yalıtım malzeme seçimi için maliyet mukayesesine geçilmiştir.